SPC:质量领域的“上帝视角”

关键词:SPC,控制图,质量管理

导语:控制图等于SPC吗?SPC的价值在哪里?关于SPC有着太多误解。希望本文可以帮助质量管理人员以正视听!

过去这些年,我听说过很多与统计过程控制(SPC)有关的故事,其中很多故事我甚至是亲身参与者。过程中我见证了SPC应用带来的大量颠覆性的变化,也亲眼看到不少昂贵的失败。不少专家侃侃而谈SPC不为人知的意义,新手们则常常不自觉地抹杀掉统计学中的大量细节。不能自圆其说的故事不在少数,匪夷所思、令人啼笑皆非的SPC应用案例也不绝于耳,混淆视听。

那么究竟,什么是SPC?对这个问题,每个人都有自己的答案。从战略的角度,我的答案是:SPC就是提高质量、降低成本、提升企业竞争实力。

SPC: 不仅仅是控制图表

对我来说,SPC范畴很大。它包括:

- 从数据中提炼有意义的、可执行的信息。

- 操作员在生产一线能够掌控生产过程。

- 6西格玛小组推进重大改善项目。

- 专注质量提升、成本压缩、企业运营利润的经理层、维修主管、运营总监、工程师和高层领导。

SPC是一种简单但非常行之有效的方法,其价值就在于支持以上这些目标,同时为组织中各个层级的人群挖掘出有价值的信息。

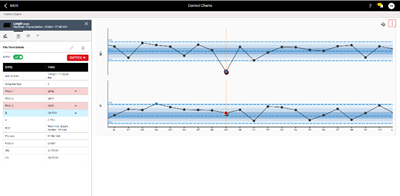

有一点需要明确,SPC远远不只是生产车间的数据采集而已,也远远不止于几张控制图表的应用。我听到太多人武断地将SPC同控制图划等号,对此,我完全不认同。没错,控制图是非常好的SPC工具,而且操作员在生产一线就可以轻松使用,但控制图绝不是SPC的阿尔法(Α)和欧米伽(Ω)。相反,控制图仅仅是能够从SPC系统中产生有意义的、可操作的信息的一整套工具中的一种而已。

除了用于过程控制,SPC的重大价值还包括:对生产一线的一手质量数据重新赋能,提供给质量专家、经理层、6西格玛专家和工程师们,帮他们从纷繁复杂的数据中提炼出质量的“全局画像”。

这群专业人士和管理高层甚至完全不需要看任何控制图表。他们需要的是汇总信息:覆盖多个产品代码、多条产线、多家工厂的一手质量水平和状态信息。他们需要更精准的视野,在最短的时间内判断出在哪个位置做调整,会得到最明显的改善效果和最大的投资回报。达到这个目的完全可能,甚至,无须大费周章就可以轻松实现。唯一的要求是:收集应该收集的数据、应用对的分析工具,同时一定要定期查看这些数据。

我见过的最具颠覆性的质量和生产力再造的案例,都具备一个共同的特征:坚持不懈地收集和汇总生产一线的数据。是的,应用车间采集到的数据,进行数据分析,通过统计数据挖掘出一个又一个大的改善机会。

回报巨大

据我估计,SPC的价值大约15%来自车间一线。其中包括过程控制、小范围微调、故障排除、问题预防、效率提升——只要有控制图表,操作工就能完成这些非常有意义的动作。不过,这也意味着,SPC剩下的高达85%的价值隐藏在那些没人花时间去看的数据当中:这个数据指的是未能侦测到质量隐患的那些数据。我的经验反复告诉我,除非数据能抓取到质量问题,否则,这条数据会自动被忽略。例如,落在公差限范围内的的数据,被存进数据库,很少(甚至根本不会)有人再去查看这些数据;更不会将这些数据用于改善活动。当然,现实的情况是,仍有为数不少的企业甚至连能侦测和抓取到质量问题的数据,都没有给予足够重视。

我看到的是,质量人在解决质量问题上耗费的时间远远大于在预防问题上花费的时间。车间每天都有不少救火的事情要去处理,而当你长期将精力、注意力和资源不断耗费在救火上,自然就没有时间关注其他。日复一日的救火,令人筋疲力尽。救火是必需的,也有意义,但是无疑偷走了你的时间,让你没机会抬头看路,对于业绩突破最有价值的降成本和质量提升工作也就无从谈起。

SPC的投资回报(ROI)在于数据的聚合

为实现SPC的巨大投资回报,就必须开启你的“上帝视角”,放眼整个组织的大局。将视线放到跨越多条产线、多个班组、多家工厂,乃至整个企业全局,而不仅仅盯着具体的质量问题。

而要实现全局视野,需要通过数据的聚合处理。数据聚合将制造企业所有的数据整合起来,发现其中对于消除报废、降低成本、提升质量最有意义的环节和机会。因此,才能从SPC获得最巨大的回报。

如果视线可见仅仅局限在2号工厂里1班的第4台机器,那么你是看不到全局的。医生诊病的时候,如果只能拿到10秒钟的心电图报告,是无法得出结论的。

要想得到全局结论,就必须对照查看所有设备、所有班组、所有工厂的综合数据。评估患者的健康状况时,医生会全面检查心、肺、耳、鼻、喉、肌肉和骨骼状况。仅仅检查其中任何单项,医生无法为你提供全面的医学诊断。

同样,如果想要了解企业的整体质量和制造水平,就必须把视线扩大到整个组织的范畴。

制造业紧急医疗救护员(EMT)复活你的数据

顺着这个医疗领域的类比故事,制造领域的“紧急医疗救护技术员(EMT)”包括质量专家、经理层、6西格玛团队,等等。他们的任务应该是去救活生产一线的质量数据。给这些数据赋予第二次生命。为什么?因为你的质量大数据就是一座金矿。这座金矿能帮你收回SPC投资,并且使这项投资大幅增值。以下请允许我稍作阐述。

通常,质量数据第一次由操作工在车间查看。数据的“第一次生命”由操作员用于过程控制。这些数据经由各种控制图表生成的信息,指示操作员快速处理现场的问题,保证设备稳定运行。但是,数据值的有用性是以秒计,价值递减的。

在车间第一次被“消费”使用之后,数据往往就被扔进故纸堆,被人们遗忘。而它们,不应该被遗忘,而应该被重复利用。如果从一个更高的层面对同一批一线数据进行提炼,这批数据就有机会第二次发挥价值;而这一次,它发挥的价值比此前更大。这正是数据的第二次生命的重大意义。

在产线上被用于过程控制的同一批数据经过聚集和汇总,第二次发挥的价值就是帮助工程师和质量专家完成数据的深度挖掘,通过统计算法分析,发现不同生产过程之间隐藏的节奏和规律。对数据进行第二次深度分析挖掘,再次发现质量改善和成本压缩的巨大机会。

全局视角是关键

操作员对过程数据保持着高度警惕,随时关注数据趋势,发现可疑的数据点,从而保证生产稳定运行。质量专员和6西格玛团队对一线的数据进行二次利用,从更宽泛的视角审视这批数据的深层价值:除了当下的即时问题,这批数据还反映了哪些隐形信号?下一步工作重点应该放到哪个环节?此时,数据转化为深度“制造智能”。

我知道,有点绕。不过重点是,企业应该更多地将注意力放在更重要的事情上,那就是:从已经收集的质量数据中提炼出”制造智能“。也就是真正有价值的、可以转化的信息。这并不难。要点在于通过系统完成车间和企业范畴的数据采集,同时通过科学的方法将数据聚合起来,确保这些数据展示的信息能够被经理层、工程师、质量专员轻松消化和理解。

我们都明白,企业往往”不知道自己不知道什么“。那是因为从前缺少技术手段,因此没法看到企业内部质量的全貌。或者因为根本无法得到企业级别的完整质量报表报告。现在,这样的局面已经成为过去,技术手段不再缺位。

我们现在拥有软件即服务(SaaS)的系统,能为企业解决上述提到的困局。这样的系统价格更接地气,却能让企业轻松地定期查看聚合起来的数据,拨开重重迷雾,从容掌握:

- 所有工厂当中,哪些地方显示缺陷水平最高

- 哪几条产线需要格外关注。

- 哪些环节对企业整体成本和质量影响最大。

- 哪些质量成本项对利润水平影响最直接。

- 哪些环节跨工厂的运营效率提升会最显著。

- 怎样在最短时间内实现企业总体质量表现的最大提升。

制造领域的“紧急医疗救护技术员(EMT)”对数据进行二次分析,得到的有价值的结论就是我们所说的制造智能。质量专业人士所作的类似的深入分析,正是确保企业运营效率更高、成本更低、产出更大的核心智慧。

总结

在车间一线应用SPC非常重要。无论是过程监控还是质量数据采集,都很重要。这些一手数据采集上来之后,才谈得上下一步的重大改善。要收到显著回报,就必须“抢救”车间一线数据的重大隐形价值,让这些一手数据焕发新的活力。SPC系统对组织的价值,高达85%的比例就隐藏在这些数据当中。挖掘出这一价值,企业的投资回报成倍飙升。挖掘数据的二次生命,才可能全面发挥SPC的巨大能量,提炼出SPC系统的精华——而这一步,恰恰是数字化时代管理和生产成本压缩、报废和质量成本骤减、组织绩效全面提升的成功密钥。

相关推荐:浅析SPC控制图如何实现预防原则