五金制造业应用SPC实行来料检验方案

关键词:SPC,SPC统计过程控制,来料检验

SPC统计过程控制是现代制造业企业的必备质量工具,SPC不仅能够监控生产过程质量,还能够对供应商来料进行检验。那么,SPC是如何帮助企业进行来料检验的呢?下面我们就以某五金厂的实施案例来说明。

某厂原始来料检验方案

某五金厂加工零件的主要来料是铜片,为了控制铜片硬度专门购置了硬度计,每一卷铜片来料都经过了IQC硬度检测,但是在加工过程中还是发现铜片硬度出现问题。究其原因,该厂在测量铜片硬度时,从每一卷来料中任意的位置剪下一块进行硬度测量,每片测量一次,如果在规格内就接受,如果不在规格内就再测量。铜片的问题正是来源于来料检查上。由于该厂对每一个样本只测量一次,所以当测量出现问题时就是很难发现。 当来料不合格,如果测量结果判定是合格,就发生了误判情况。正确的做法应该每个样本最少测量3次以上,这样可以大大减少测量误判的机率。

某厂的SPC来料检验方案

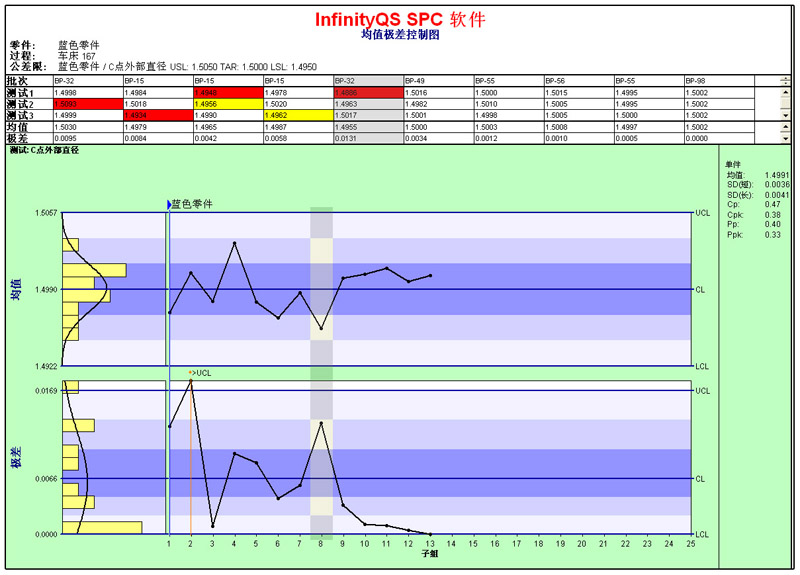

经多方咨询,该五金厂引进了SPC统计过程控制,对铜片来料的硬度进行检验。在SPC专家的指导下,根据目前的情况该厂选择SPC控制图中的X平均值与极差R控制图。根据不同的供应商分别制作控制图,每份样本测量三次,当作一组数据。首先根据最近的30次来料的数据计算出供应商的工序能力(CPK),如果,工序能力小于1,就要求供应商进行改善品质。如果工序能力大于1.33就认为供应商的制造铜片品质良好。然后,通过连续的25组数据计算SPC控制图的上下控制界线,X平均值代表每一次来料的硬度,如果X控制图出现超出控制界线或与控制图异常判定规则相符的情况,及时进行分析,如果数据测量没有问题,则有可能供应商的产品品质与以前比较发生了变异。R控制图代表了三次测量的最小差异,如果R控制图出现异常,表明测量系统有问题,应立即进行测量系统分析,找出原因,并进行改善。

SPC控制图——均值极差控制图

没有实施SPC之前,该厂对每一个样本测量一次,只要数据不超出规格就行了,因此无法从数据中得到更多有效信息,对铜片的质量波动无法进行有效的监控。而应用SPC之后,通过计算CPK评估供应商,通过分析SPC控制图有效监测铜片质量,较之从前更加精准。