关于SPC质量管理软件常见应用问题解答(一)

关键词:SPC,质量管理软件

当我们应用SPC质量管理软件进行过程分析和控制时,总会出现这样那样的问题,因为制造业企业的生产现场是十分复杂的,总有一些突发状况干扰了质量管理软件的管控过程。本文将向大家介绍两种生产过程中的异常情况,以及解决办法。

来自不同总体的数据混杂在一起将导致的异常情况

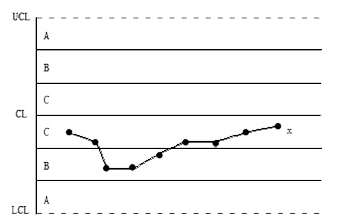

当生产过程中来自不同总体的数据混杂在一起将导致SPC质量管理软件控制图的异常点增多,控制限过宽。用这样的控制限控制,将减弱控制图对异常检出的敏感性。如用两台设备加工的特性,控制限是由其中一台设备上收集的数据计算得到的,而两台设备用相同的控制限控制,导致了另一台设备控制图上全部点子集中在中心线区域内,因而出现控制限过宽的现象。

来自不同总体的数据混杂在一起将导致的异常情况

解决办法

针对上述异常情况,可采取以下措施:将同一特性用不同设备加工或用不同批次的材料加工时,每台设备或每批材料分别计算控制限。用不同的SPC质量管理软件控制图进行控制,以保证设备、材料与SPC控制图一一对应。

单项公差的控制特性将导致的异常情况

单项公差的控制特性有平行度、垂直度、圆度、跳动、分离力等。对于这些特性值,只规定了单侧标准,不能确定它的范围,也不能确定它的中心。此时,质量特性分布的中心与标准界限的距离,就决定了工序能力的大小。单侧标准只给出上限标准时,在用SPC质量管理软件的控制图控制一段时间后,这些工序经常出现绝大多数点子,甚至全部点子分布在中心线以下的现象。各单位技术人员及质量管理人员认为这是好的趋势,不予以关注。这种想法是错误的,它虽然是一种好的趋势,但并不是正常现象。

解决办法

针对单项公差的控制特性导致的异常情况,应首先检查检测系统是否有误,在确定检测系统无误的情况下,分析出现这种情况的其它原因,使这种好的趋势能有所发展,然后重新计算控制限。如果不进行改进,仍维持现状,SPC质量管理软件控制图将失去控制的意义。

以上两种异常现象经常在生产过程中出现,特别是单项公差控制特性导致数据点分布在控制限以下的情况,经常被人误解为是正常,实则系统已经出现了错误。应用SPC质量管理软件时,以上两种情况一定要倍加关注。