SPC失效的七大原因

SPC是一种借助数理统计方法的过程控制工具,企业用它来实现生产过程的受控,从而保证产品质量。尽管制造业都在推广和实施,但使用效果往往不尽人意,原因可能出在这里。

1、控制点选取错误

SPC只用于关键特性的测量,关键特性的选择要依客户要求,如果客户没要求,我们自己在进行APQP(产品质量前期策划)的时候也一定会输出产品和过程的特殊特性,以此为准。而不是花费大量成本去控制没必要的点。

2、测量工具不适宜

测量控制特性所使用的测量系统,首先要是可接受的,这就要求GR&R(重复性和再现性)要小于10%。在此前提下,测量工具还要能够识别“过程变差”1/10的精度,否则控制图将不能够识别过程的变差。

PS:解释一下过程变差,查阅的资料和论坛大神都表示:过程变差=1/10*Min{产品公差,过程总变差},取括号里的两者中的最小值。产品公差由设计时定义;过程总变差则是六西格玛值,通过样本测量值计算得来。

3、未分析过程即开始控制

只有在过程“稳定”且过程能力可“接受”的情况下,才可以进入控制状态。即如果要开始进行控制,首先要“解决”掉过程当中特殊原因造成的变差,还要“减少”普通原因产生的变差。

过程稳定的条件有两个判断条件:

处于控制界限内的点无排列缺陷;

所有样本点均落在控制界限内

过程能力可接受的条件:≥

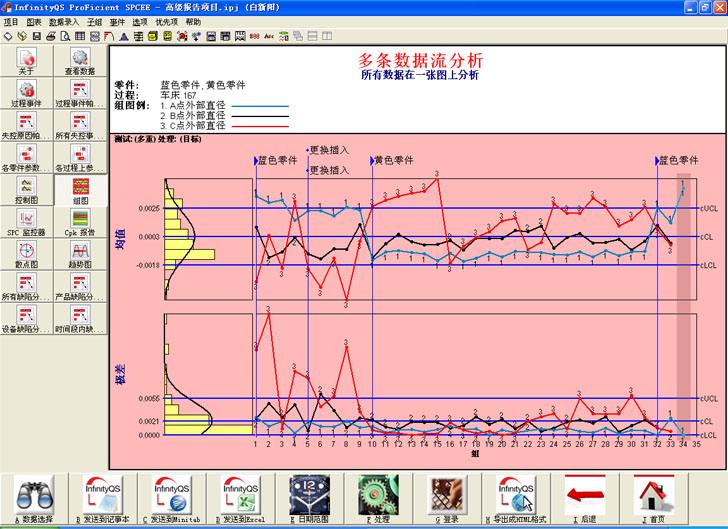

4、控制图中未记录过程变化

控制图反映过程变化,过程要素5M1E(人/机/料/法/环/测)中的任何一种发生变化,都可能会对产品造成影响。所以工厂里会一直强调,要记录变化点。过程要素发生改变的时候,我们就要在控制图上记录下发生时间以及变化点,以便控制图出现异常时,来帮助我们判断是否记录的变化点就是异常产生的原因。而不是发现控制图有异常了,再去回忆是不是什么时候过程发生过改变。

5、不理解控制图含义

绘制控制图不是目的,而是要通过控制图来了解过程的动态和异常,从而采取适当的措施。可是你知道吗?看R图(极差图)和图(均值图)也是要有顺序的。

极差R用于变差(极差、标准差)的控制统计量,均值用于位置(均值、中位数)的控制统计量,的控制限依赖于R的变化,具体公式如下,其中A为常数

所以,一般情况下要先看R图,再看图。R图反映组内变差,来判定分组是否合理,图反映组间变差,来辨别过程是否有效可接受。

6、把规格线也画在控制图中

有些企业会习惯在控制图上加产品规格线,来判断产品是否合格,这其实是一种错误的做法。规格线是在产品设计时由产品设计者制定下来的,而控制图表示的则是过程,两者间没有任何关系。企业把产品规格线画在控制图上,认为超出产品规格线的点就是不合格的产品批次。

但其实在±3σ的界限控制图里面,如果没有特殊原因存在,点超出界限的概率只有(即在3σ的经济过程控制下,产品合格率为)。

7、认为控制图是质量人员的事情

SPC的作用就是通过技术及相应工具分析过程或输出,使其达到并保持统计控制状态,从而提高过程能力,最终实现质量的提升。所以产品质量得到持续保证,前提一定是要过程受控。但是在企业里,大多数人都会认为,只要生产出来的产品符合质量标准就行了,于是就忽视了过程的重要,甚至会出现过度调机。

其实,产品的平均值和过程的变差,多数情况下都是由设计人员和调机的技术人员决定的。所以,和过程变差有关的人员,都要对SPC进行了解,让大家知道,每一个环节,都可能是造成过程变差,引起产品异常的原因。