2014-03-05

如何利用统计过程控制识别工序质量状态

关键词:工序质量,统计过程控制

生产的过程随时随刻都有可能发生变化,毕竟人、机器、原料、方法、环境、测量等诸多因素始终处于运动变化中,不能被精确的把握。因此,工序质量具有鲜明的动态特征。在工序质量或多或少、或快或慢的变化中,“受控”和“失控”是和控制目标相关联的两种质量状态,在一定条件下,它们可以相互转化。工序质量控制的基本过程可以用如图所示的循环图来表示。该循环图表达了这样的含义:工序质量控制是一个不断发现问题、分析问题、反馈问题和纠正问题的动态监控过程,已发现的问题及时纠正了,新的问题又可能随时出现。从某种意义上说,工序质量控制的成功取决于能否及时发现生产过程的质量偏差,即质量特性值的异常表现。

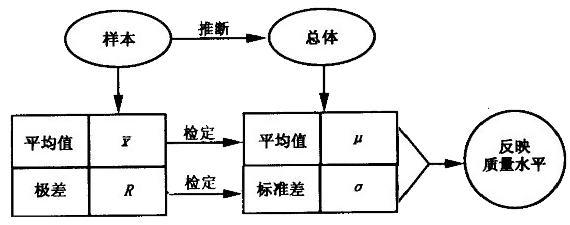

由于生产过程中工序质量特性值表现的随机性,工序质量异常波动的发现及原因的分析,往往需要借助数理统计中统计过程控制的方法。具体方法是,先从工序质量总体取得一个随机样本,然后求得样本统计值,再和反映工序质量要求的控制限相比较,最后对工序质量状态作出推断。以上过程可见图。

生产过程中工序质量分析

显而易见,工序质量的统计推断依赖于对总体随机分布的了解。遗憾的是,质量总体的真实分布常是未知的。因此,在对工序质量进行统计推断之前,必须解决质量总体的分布形式及分布的数字特征问题。

对于各式各样的质量总体,经常可以用正态分布随机变量来描述或近似描述,尤其是统计过程控制中广泛使用的样本平均值的统计量X,不论其来自什么样的总体,只要样本容量间充分大,样本平均值X就必定趋近于正态分布。所以,正态分布是统计过程控制中最广泛使用的分布形式。在没有特殊条件的场合,总是假设所涉及的总体为正态分布随机变量。