2020-08-20

装配过程如何发挥SPC的质量管控效果

|

关键词:装配,SPC

导语:SPC工具在“流水线”式的大批量生产过程中的应用价值已经毋庸置疑,而很多质量技术和管理人员都面临着这样一个困惑:对于产品批量不大、品种更换频繁,并且几乎都是纯手工进行装配的生产实际,到底还需不需要SPC? 当休哈特博士在贝尔实验室发明控制图时,也许并没有想到近一个世纪后的今天,SPC能得到如此大的发展。当戴明博士把SPC理论引入战后的日本并帮助日本几乎一片废墟的制造业获得巨大成功的时候,大概也没有意料到21世纪多样化的生产会给当时的SPC应用方法提出不小的挑战。到今天,SPC工具在“流水线”式的大批量生产过程中的应用价值已经毋庸置疑,而很多质量技术和管理人员都面临着这样一个困惑:对于产品批量不大、品种更换频繁,并且几乎都是纯手工进行装配的生产实际,到底还需不需要SPC?SPC究竟还能不能同批量生产的过程一样发挥作用? 首先,需要明确的是,任何过程,只要存在输入输出,就可以通过SPC来进行控制。手工装配作为一种包涵“输入”和“输出”的过程,自然包括在这个范畴之内。 按照传统的SPC理论,我们认为,影响产品质量波动的因素会有很多,总结起来无外乎6个方面——5M1E,即,Man(人),Machine(机),Material(物),Method(方法),Measurement(测量)和Environment(环境)。通过控制图,我们可以对这6类要素进行监控,从而监控生产过程中发生的各种波动;如果波动异常,则从上述的6个方面查找原因,并加以改进。 SPC理论认为,上述的监控改进方式应该建立在一个基本原则之上——即,过程应该是稳定并受控的。对于过程是否稳定,SPC理论中也有相关的理论予以支持。通常情况下,我们认为,当过程中随机抽样获得的数据满足下列准则中任何一条时,过程即可认为是稳定的:

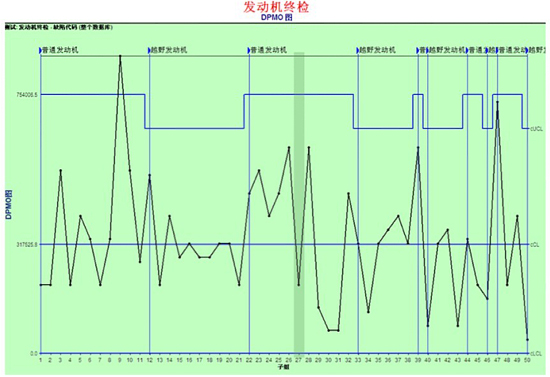

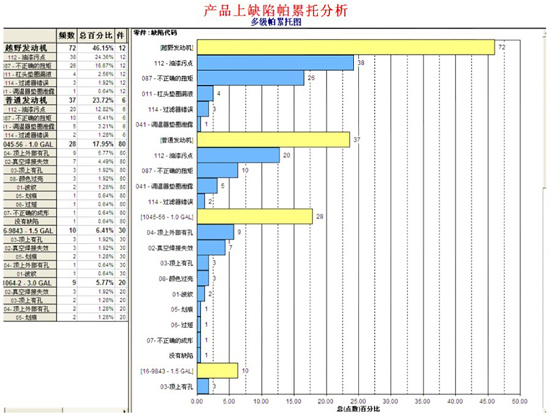

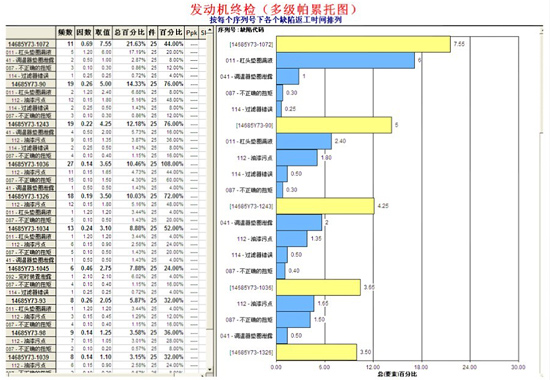

参考平时我们的经验,换个角度来思考:所谓“过程”,指的无非是当产品上的参数出现问题时,需要去哪儿查找这些问题?也就是说,这里的“哪儿”就是“过程”的所在。对应到手工装配的实例来类推的话,“过程”就是现场的装配人员,或者是多个装配人员构成的一条装配线。通常情况下,这些装配人员(或者装配线)所加工出来的产品的PPM应该是在一个稳定的水平上下波动的;但是,如果在某个时刻,PPM突然增大或者减少,那么,肯定就是5M1E里面的某个环节发生了变化。这时,质量工程师就需要查找失控原因,从而对过程加以改进。 毫无疑问,将装配人员(或者装配线)作为“过程”进行监控,是判断过程稳定与否的重要依据。但是,上文提到过,这种监控是有前提的,即,过程成必须是稳定的。而判断过程是否稳定需要至少25组数据作为依据。此时,一个巨大的、现实的问题摆在了很多质量经理的面前:小批量生产怎么可能采集到如此多的子组数据?数据无法采集,则过程无法判稳;过程无法判稳,控制、改进也就无从谈起。 其实,SPC发展至今,很多新的工具被质量大师们发明出来。这些工具,已经可以解决小批量生产的过程监控问题。 我们常说,SPC指的是“统计过程控制”。而遗憾的是,在实际应用过程中,对于大批量的生产过程,人们往往只在控制图上监控某一种产品的过程波动。因此,其控制的并不是“过程”,而只一种或多种“产品”,因此,这个意义上的SPC实际上只能称为统计“零件或产品”控制,而不是统计“过程”控制。 有识之士已经意识到,SPC必须回归到真正的对“过程”的控制而不是“零件或产品”的控制。也就是说,必须把过程中加工的所有零件或产品放在同一张图上,来整体查看整个生产“过程”的波动,并控制特殊原因的波动,才是真正意义上的SPC。而这一点,恰恰是SPC能否有效应用于小批量过程及装配过程的一个核心问题。只有进行真正的“过程”控制,才可以解决小批量数据不足的问题。首先,因为虽然生产或加工的某一类或某一批产品批量小,数据少,但持续来看,过程在持续进行不同类、不同批产品的生产或加工。只要这些产品的加工是通过相似的过程来完成的,就可以通过一张控制图来进行整个过程的分析和控制,这样也就解决了数据量不足的问题。再者,如果整个过程受控,那么其输出的产品也是受控的。通过上述方法,可以轻松解决手工装配中的多品种、小批量的控制问题。  图1 DPMO图(对装配线的控制) 图1 DPMO图(对装配线的控制)单纯的波动控制可以帮助质量管理人员直观判断过程稳定与否,从而在发生失控事件的时候进行相应处理。但是,单纯的波动控制对于质量改进,特别是手工装配过程的改进作用并不直接——显然,在手工装配的过程中,工人本身人的因素对过程造成的影响比较大,因此控制图会显得不太“敏感”。在手工装配中,外观检测或者功能测试等过程会产生大量的缺陷、不良现象的描述。这类数据对于装配过程的质量改进具有更实质的意义。鉴于此,我们可以通过帕累托图来统计和分析,按照80-20法则统计不同类型缺陷发生的频次,从而找出主要缺陷,以便针对性地减少这些缺陷、实现过程改进。无论是通过加强员工培训,还是制作更有指导意义的SOP,或者从备料方面加以改进等等,都是有价值的改进思路。  图2 帕累托图—缺陷分布分析 图2 帕累托图—缺陷分布分析 图3 帕累托图—返工时间分析 总的来说,无论对于大批量的生产还是对于人工装配等小批量、多批次的制造过程,SPC都具备非常现实的应用价值。从上世纪20年代被发明出来,SPC已经经过多年的实践检验,在各类复杂的制造环境中发挥着重要的监控和指导作用,而正确的SPC基础架构、经过验证的SPC产品显然在以手工装配等为主的制造过程中发挥着重要的统计分析价值。 相关阅读:巧用SPC控制图 消灭“隐形工厂”之航天航空 巧用SPC控制图 消灭“隐形工厂”之食品安全 |