质量过程管控比质量结果更重要?是真的吗?

关键词:过程管控,质量管控,质量管理

一般情况下,我们只是在问题出现后,才想办法解决已经存在的问题,而不是在问题没有出来的时候,采取预防措施加以解决。等到问题出现后再去解决,这样做没有什么意义,因为消耗了大量的成本,又会产生不必要的成本浪费。

很多问题都是可以避免的,只要我们在做一件事之前,先想一下在下一步的工作中,可能会发生什么问题,出现在那个环节,然后采取有针对性的措施,避免问题的发生,这样就不会造成成本的浪费,更能提高工作效率。

凡事预则立,不预则废。提前做好准备,必将取得事半功倍的效果。品质管理强调树立正确的观念,做好预防不良产品产生的一切规划,这样才能使工作有效率,生产效率更高,不会因层出不穷的问题整天头痛。

01、预防性控制比事后解决问题重要

也许许多人认为,能够解决问题将是一件了不起的事,因为这证明了它总是可以在危机之后化险为夷,并显示出它超群的能力。但是,如果总是这样做,那么它最终只能是在一个问题出现之后才去救火,而不是在它还没有发生的时候就把它消灭,这样最多只能成为一个“救火员”,而不能成为一个好的管理者,因为好的管理者最重要的一点是,不要等到问题发生之后才去解决它,而是根本不让它发生。

好的管理人员注重预防控制,喜欢计划调查研究,经常在问题发生前就预见到可能出现的问题,并采取相应的预防措施。预防控制比事后解决问题更重要,事后解决问题的时间已经晚了,缺陷产品、次品和劣质产品已经出现,这将导致产品返工、返修,并导致消耗成本、交货期推迟、存货增加,以及由此带来的客户不满意带来的损失。

丰田的“改进面板”就是一种预防性的控制,更多的是过程中每一个环节的质量管理。丰田公司鼓励员工提出合理化建议,而工人们则一直在热情地为提高效率和降低成本提出建议。改进后的面板,会有日常生产工作中经常出现的问题,而这些问题的发生本可以通过相应的措施加以有效的避免。如某工件改进面板指出,该工件可能属于易损工件需要频繁更换,而工人通过长时间的练习,发现该工件的易损处仅仅是尾部,可单独更换,而不需要更换全部工件,这样无疑能有效地提高工件质量,降低成本。

我们不可能习惯于事后解决问题,因此,即使解决问题的能力再强,也只能是一个接一个地疲于奔命,因为成堆的问题需要花费大量的时间、精力和金钱来解决,这会造成恶性循环,因为要解决问题,就会导致没有时间、精力和金钱来防止它的发生。

习惯性的事后解决只会说明问题太多,同时也说明了管理的失败。总是强调事后解决问题,管理者就不会成为一个优秀的管理者。好的经理总是有与常人不同的眼光和洞察力,因为他们具有很强的研究能力,总是在工作前就制定相关的计划,从而将问题消灭在萌芽之前。

02、提高质量从先期策划开始

品质并没有被反复强调过。有些公司三天一小会,五天一大会,不断强调质量,但是质量从来没有任何提高。尽管员工们都知道质量的重要性,但在实际工作中仍然一如既往,没有一丝进步,质量问题经常发生。

品质管理要做到预防性控制,离不开事前的计划。提前策划输出规划是保证工作有效开展的前提,是进行预防控制的有效手段,同时也是提高质量的有效保证。

列宁曾指出,在管理实践中,计划是其他管理功能的前提和基础,它也渗透于其他管理功能之中,“任何计划都是尺度、准则、指示灯、路标。”计划作为管理过程的核心环节,在管理活动中占有特殊的地位和作用。

所有的工作都要从计划开始,计划是提高效率的基础。雇员最基本的技能是做计划,因为做计划能培养雇员形成一种严谨细致的工作作风。只要有计划、有秩序地开展工作,工作忙碌而不混乱,就能提高工作效率,提高企业的精细化管理水平,获得最佳的经济和社会效益。

一般情况下,当接到工作任务时,我们会立即开始工作,而这与西方国家的做法正好相反。西方国家接到工作任务后的第一件事,就是开展调查活动,制定计划。因为他们提前进行了调查,并且做了详细的计划,所以在工作完成后基本上不会遇到问题,因为他们从一开始就做好了应对可能出现的问题的准备。而且我们因为一接到任务就开始工作,只能在遇到问题时才去解决,有时还会因此显得手忙脚乱,这将极大地降低我们的工作效率,也不利于整个企业的经营和管理活动。

在我的公司,就特别强调要做好规划,做任何事之前都要先制定出行之有效的规划,要尽量精益求精,甚至要进行各种调查,预测过程中可能出现的问题,提出解决方案。正因为这种先规划、后施工的工作方式,使公司的一切工作都能顺利地进行,工作效率得到了充分的提高。

在公司里,曾经有一项特别重要而紧张的生产任务,当任务到达生产车间后,我们的班组就开始分配人员,领料,准备工具,清理工作场所,而当我们准备下一步的工作时,车间主任却让我们停下来。局长问我们:“有没有各种准备措施,工作中遇到的问题是否已经预见,对预见的可能出现的问题是否有反应。”在没有认真考虑过的情况下,不要先搞生产,在认真考虑过的情况下,制定出相应的计划,然后再去生产。仅从表面上看,这可能影响到我们的生产任务和工作,但再深入下去,就会发现,正是由于事先做好了各种计划,才使工作有序进行,有条理地进行,有效地控制了活动的偏差,保证了工作的质量和效率。

过程产生了结果,而过程又产生了什么样的结果?所以,控制过程就是控制结果。

以前我们认为,只要结果是我们想要的,为什么还要管过程是什么样子的,现在看来,这一观点显然是错误和荒谬的。这一点当然也不反对控制结果。由于对研究结果进行了相关分析,我们可能会发现一些问题,从而找到一种有效的解决方法,从而获得满意的结果。但是在这里值得注意的是,我们在质量管理中要谨防员工故意隐瞒相关信息,以及过程控制不透明带来的巨大影响,因为这将导致整个过程失控,结构混乱。

一般说来,我们都是以“结果为导向”的,只要我们的工作能够达到令自己满意的结果就行了。过分强调结果而忽视过程的控制,就有可能导致“事后诸葛亮”效应的产生,因为过程就是结果。其结果具有时间滞后性,难以保证不对过程进行控制。生产过程没有长时间的积累,就必然没有所谓的成果产生,为了保证质量管理必须对过程进行控制。

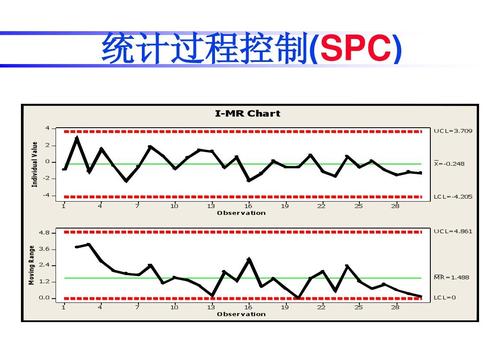

品质管理强调过程控制,而控制过程则特别强调对生产过程的每一步、每一个环节,乃至每个员工的控制。我所在的公司对此特别重视,甚至把过程控制做到了极致。也许许多人都遇到过这样的情况,在生产进度中,有些员工怕负责任,将自己工作中出现的质量隐患瞒报,不及时向质检人员报告,搞得无法做好各种补救措施,造成损失。为此,公司特别强调鼓励员工及时提出所发现的问题,并经常向他们提出许多问题,了解生产过程中可能出现的问题,以及如何处理这些问题,同时也要求他们向公司报告各自掌握的信息,在工作中经常遇到的问题等等。

Damin博士认为,质量不是被检测到的。等产品出来后,再做检验,再罚员工做次品,已经太晚了,因为成本已经被消耗掉了。通过对前几个环节的控制,减少次品率是质量管理的目标。为了获得高质量的产品和高质量的服务,必然要控制流程,必须使流程的一切都按照理想状态进行。有一点需要注意的是,雇员通常都是按照公司提供的过程和工具来工作的,因此,为了达到目标,公司应该尽力清除过程和结果之间的不匹配。

流程控制要求“每一步、每一环节甚至每一个人都要进行控制”,同时,流程控制更加强调制度化的管理和标准化的生产,因为这将有效地避免重复发生相同的错误,并不断地防止可能发生的错误,从而尽量最大限度地减少公司损失。在制度化、规范化的环境中工作,一个平凡的人也能做不平凡的事,只要按照相关的规章制度办事,就能有效地避免失误,从而取得出人意料的好成绩。