直方图应用步骤及分析详解

关键词:直方图,直方图的作用,直方图分析

直方图(histogram)

直方图是从总体中随机抽取样本,将从样本数据加以整理,用于了解数据的分布情况,使我们比较容易直接看到数据的位置状况、离散程度和分布形状的一种常用工具。它是用一系列宽度相等、高度不等的长方形来表示数据,其宽度代表组距,高度代表指定组距内的数据数(频数)。(直方图适用于连续性数据)

我们要如何解读直方图?第一步应先大致了解一下直方图有哪些作用:

直方图的作用

直观地显示质量特性的分布状态,对于数据的分布的形状、中心位置和分散程度一目了然;

关注数据和规格的关系,通过测定值与规格值比较,判断出不良是平均不良还是异常的不良,便于人们确定在何处进行质量改进;

(在此对平均不良和异常不良作个解释:平均不良通常代表的是系统的问题,是整个过程的不良;异常不良却代表了个别的离散的不良,属于个别问题。)

比较改善前后的直方图,可了解平均值、分散、分布形状的变化,改善的效果如何。

解读直方图

首先我们要了解直方图的形状,通过直方图的形状了解过程是否异常。

一.直方图的形状:

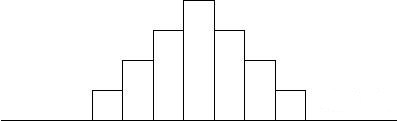

1.常态型:中间高、两边低、有集中边势,显示过程正常。

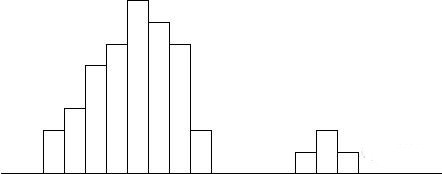

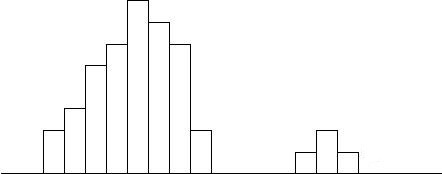

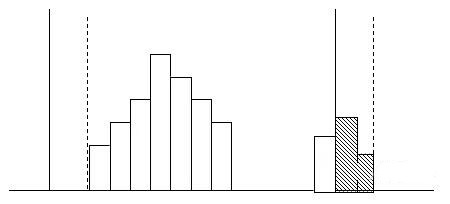

2. 离岛型:在右端或左端形成小岛。说明一定有异常原因存在,如数据收集方法错误、数据来源不同或新手作业违背操作规程等特殊原因,需迅速追寻原因,采取必要措拖。

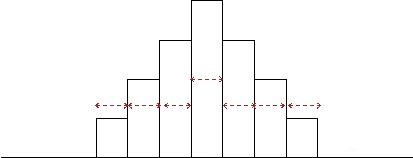

3. 双峰型:有两个高峰出现。两台不同的机器或两种不同原料间存在差异时,或者作业者不同时也可发生此类直方图。例如,病历质控的2位质控员对检查标准掌握有差异时,又或者同一位质控员应用两种评估标准检测的结果。出现这类情况时,应将数据层别处理后再制作直方图。

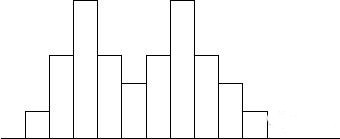

4. 锯齿型:图形的柱形高低不一,呈现缺齿的形状。这种情况大多因为制作直方图的方法错误(如:数据分组问题、计算组距问题、计算界限问题等)或数据收集方法不正确(如:不同设备数据、不同人收集的数据、不同时段数据造成)产生。

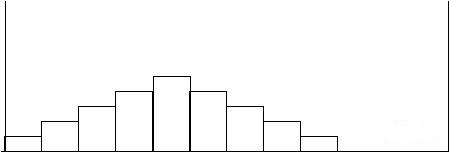

5.偏态形:高处偏向一边,另一边低,拖长尾巴。可分偏右型,偏左型。这种偏态分布理论上是规格值无法取得某一数值以下所致,在质量特性上并没有问题,但我们需要留意拖长的尾端在技术上是否可接受,同时应考量制程能力,如过程能力不够时需进行改善。

6.高原形:直方图的柱子高低近似,柱子间高度相差甚微,看起来有点像高原一样,则称为高原形。当数据来自几种平均值差异不大的产品,而这些产品有混在一起时,制作出来的直方图往往就是高原形,应层别之后再作直方图比较。

二.与规格比较:过程是否异常除了查看直方图的形状,还要结合产品的规格一起来评估。

在这里先解释一下什么是规格,规格通常是根据客户要求来定的(产品的规格),然后在实际工作中,收集数据计算出控制限。如果客户没有给出,就以行业标准为准。

规格又分为双侧规格(同时有上下限的要求)和单侧规格(只有上限或下限的要求,如时间数据、分值数据等)

直方图与规格比较时又分为符合规格和不符合规格两类:

(一)符合规格:

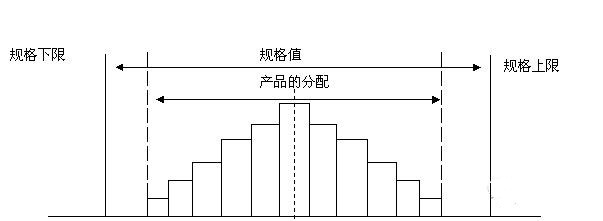

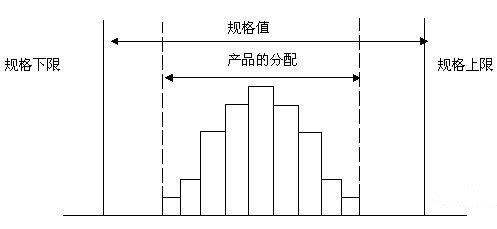

1.理想型:规格值的平均值与产品的分布平均值重合,而且直方图的下限与上限均在规格值的上下限范围之内,直方图的下限与规格值的下限、直方图的上限与规格值的上限之间的距离为4个标准差左右,这样的直方图时最理想的直方图。

2.一侧无余裕:产品的分布均在规格值范围内,但是偏向上限或者下限分布,造成单侧拥塞,另一边余裕很多。若过程再变大(或变小)很可能会有不良发生, 必需设法使制品中心值与规格中心值吻合。

3.两侧无余裕:产品分布的下限与规格下限重合,分布上界限与规格上限重合,即分布与规格恰好相等。虽没有不良发生,但过程稍有变动,就有不良品发生的风险。最好是平均值保持原状,但变异方面采取缩小的对策。

4.余裕太多:也就是过度集中,该类产品分布的范围较小,而规格值的范围太大,也就是说制程的能力远远大于规格的要求。看上去非常好的图型,但如果此种情形是因增加成本而得到, 并非好的现象, 故可考虑缩小规格界限或放松质量变异, 以降低成本、减少浪费。

(二)不符合规格:

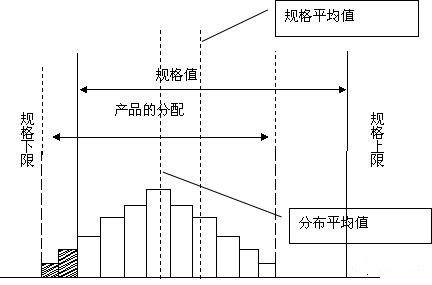

1.平均值偏左(或偏右):也叫单边不良形,表示平均位置有偏差,应考虑过程的能力不足,需寻找系统原因,纠正平均值位置,提高品质水平。

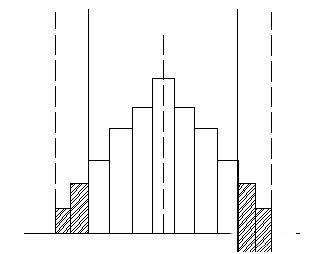

2. 分散度过大:也可称为双边不良形。产品的最大值与最小值均超过规格值, 有不良品发生表示标准太大, 制程能力不足。应针对变动的人员、方法等方向去追查, 要设法使产品的变异缩小; 如果是规格订得太严, 应放宽规格。

3.离岛现象:有“离岛”产品出现,且发生不良现象,说明过程有异常原因存在,应调查离岛的原因,判明离群原因(通常为特异原因)并予以去除。

直方图的制作

制作直方图的步骤:

第1步:整理数据表,用随机抽样的方法抽取数据,一般要求数据在50个以上。

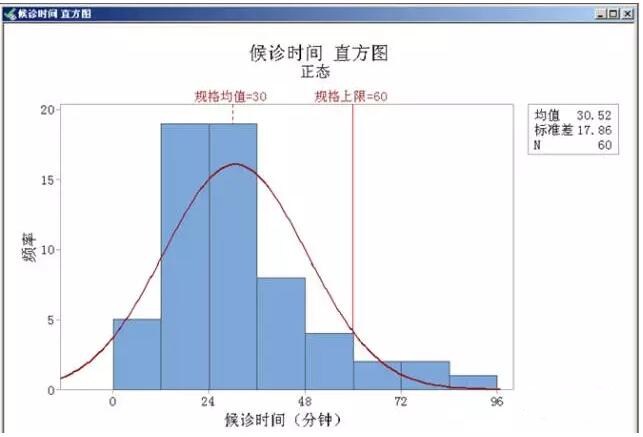

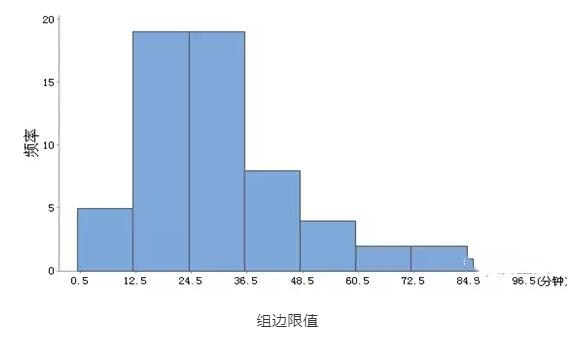

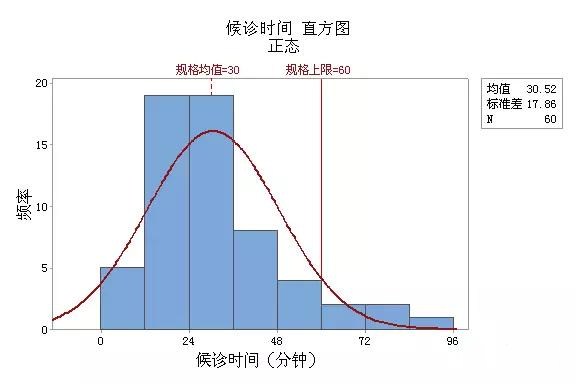

【例】某医院门诊部对内科病人候诊时间进行抽样调查,测量了2月份60位病人的等候时间,经整理如表1

第2步:计算全距(R):也叫极差,是所有数据中最大值与最小值的差。

R=Xmax - Xmin =96 - 1 = 95

第3步:确定组数(k)。组数不可过多过少,过少,会掩盖数据的分布规律;组数过多,使数据过于零乱分散,也不能显示出质量分布状况。组数的确定可有两种方法:

方法1:可参考表2的经验数值

方法2:很多情况下,分组数约等于样本容量的平方根是比较合适的:表1中有60个数据点,应分组数为:k = √60 ≈8

第4步:决定组距(d)。组距是组与组之间的间隔,也即一个组的范围。因为各组距应相等,于是有:

组距(d)= 全距(R)÷组数(k)= 95÷8=11.875≈12

(为便于计算平均数与标准差,组距常取为5的倍数或10的倍数,或2的倍数)

第5步:决定各组的上下组界。每组的最大值为上限,最小值为下限,上、下限统称组限

最小一组的上组界=下组界(最小值-测定值最小位数/2)+组距 = 0.5+12 =12.5

……

依此类推,计算至最大一组之组界

第6步:制作频率表

第7步:画直方图(简单直方图)

以横坐标表示各组的中点或组限,纵坐标表示频数,画出直方图

组边限值

组中值

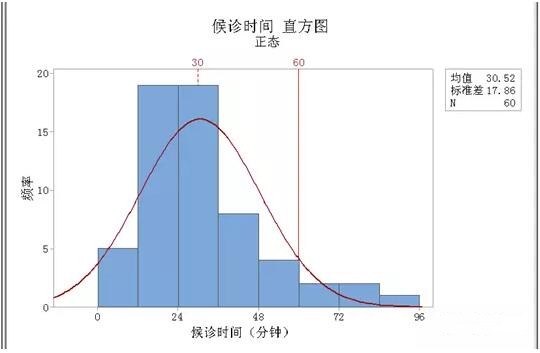

第8步:加入必要的元素:样本大小、均值、标准差、规格均值、规格上下限

注:此图因为时间数据,只有上限要求,因此只有一条规格线

解释结果:

样本均值为 30.52,略高于目标值30,但已经很接近了。分布呈右偏斜,说明尚有部份候诊时间偏长,且有5例候诊时间过长,超过规格上限60分钟。对此我们可针对超出规格上限的不良事件找寻原因,纠正缺陷,去除不良影响,以改善整体的分布形态,提高过程能力。

软件绘制直方图步骤

目前我们可用来绘制直方图的软件有EXCEL和MINITAB。由于使用EXCEL制作直方图过程较复杂,需占用较多时间去完成。而MINITAB软件在制图方面,操作简单,容易掌握,花费时间少。因此,这里只介绍使用MINITAB软件制作直方图的过程。

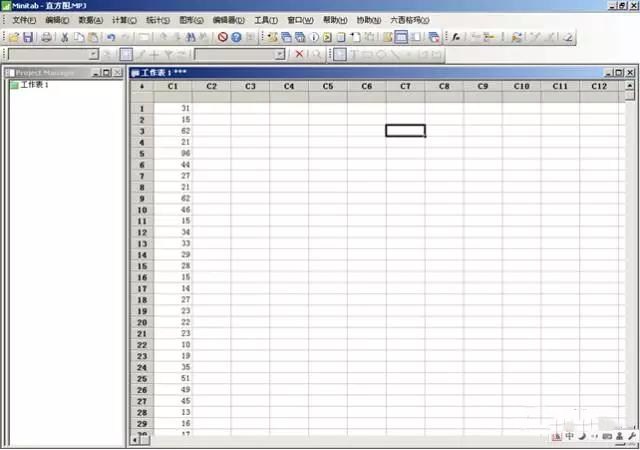

第1步:打开MINITAB软件,在新建工作表里导入一组数据(可从EXCEL表中复制数据,粘贴到工作表中)。

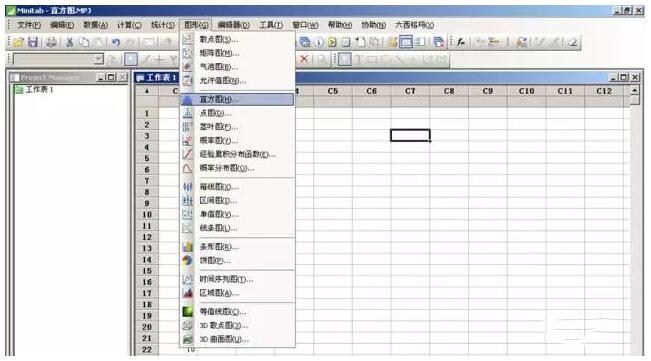

第2步:菜单栏中选择“图形”,在图形下拉栏点“直方图”

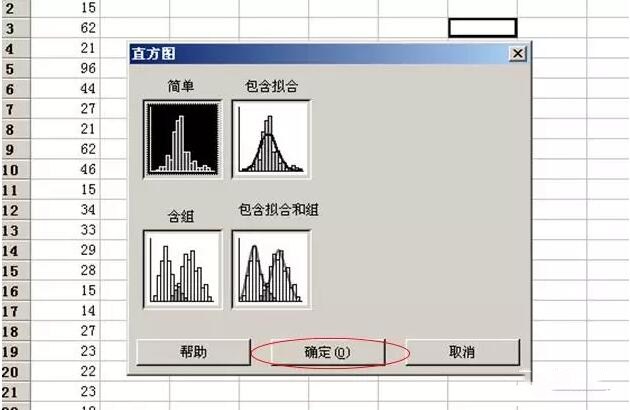

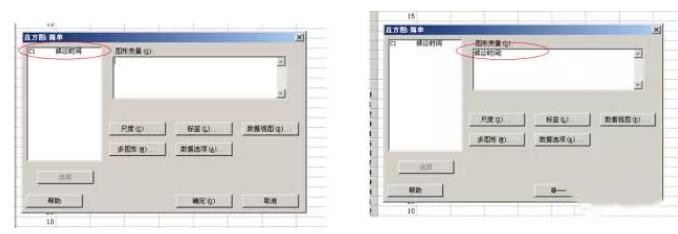

第3步:点击“直方图”后将跳出下面的对话框,因我们只需绘制简单的直方图,所以选择“简单”图形,点“确定”键。

第4步:进入下面的对话框时,将鼠标移至左边方框内双击选择“候诊时间”,此时“候诊时间”的数据列已选中进入“图形变量”框内。

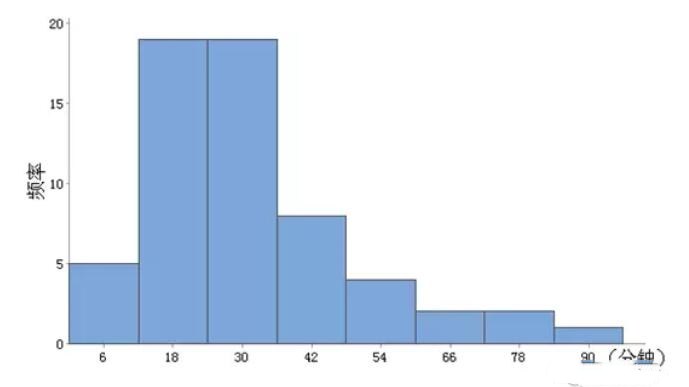

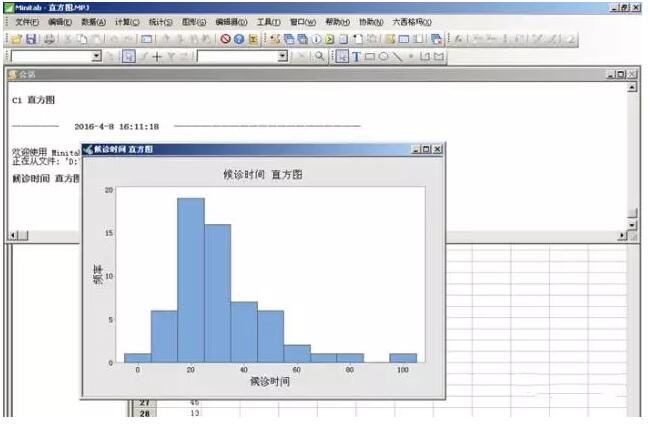

第5步:点“确定”键进入下一步,直方图的初型已完成。

在此需要强调一下,因为软件设定的分组规则与人工计算的方法不一样,经过反复验证发现MINITAB的分组规则是样本容量在100以下均为11组,样本容量大于100的分组是20组。所以根据实际情况,我们可区间的参数进行调整。

第6步:调查区间数。

⑴ 单击柱状区域,令每个柱子的边角位出现白色小方格

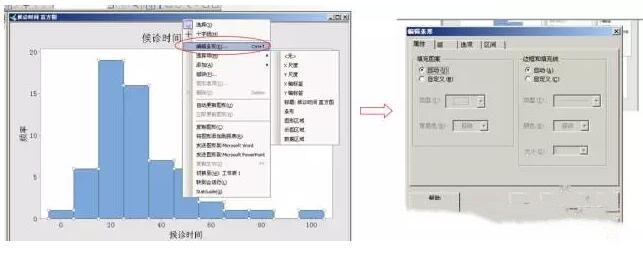

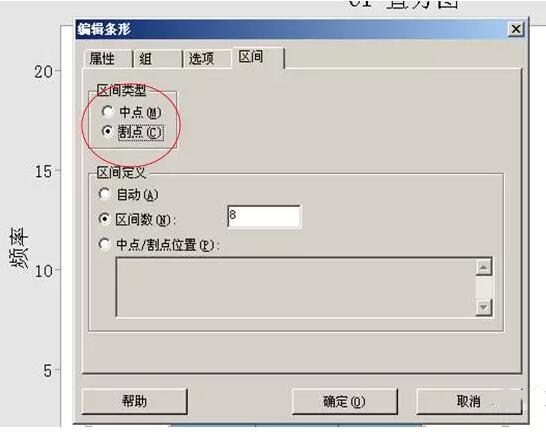

⑵ 鼠标点右键在出现的菜单框内选择“编辑条形”,便出现以下对话框:

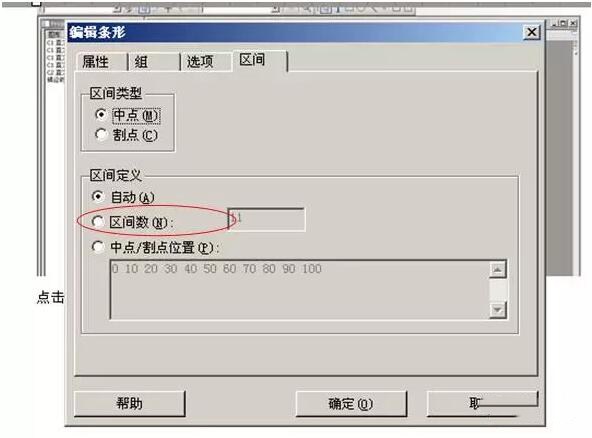

⑶ 点击“区间”可见:这里可以看到区间数为11,下一步我们要将区间数改为8。

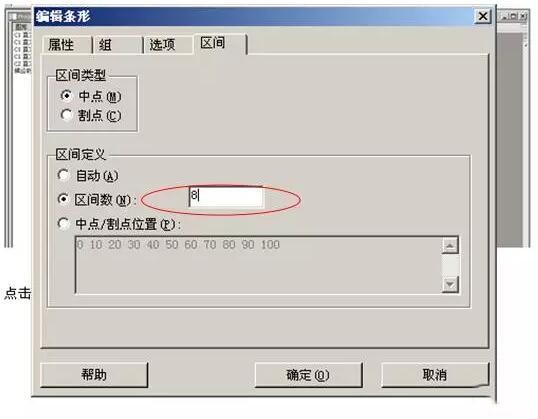

⑷ 点中“区间数”前面的选项框,“区间数”右边的数字框底色变白,里面的数字可调整。将11改为8,按“确认”键。

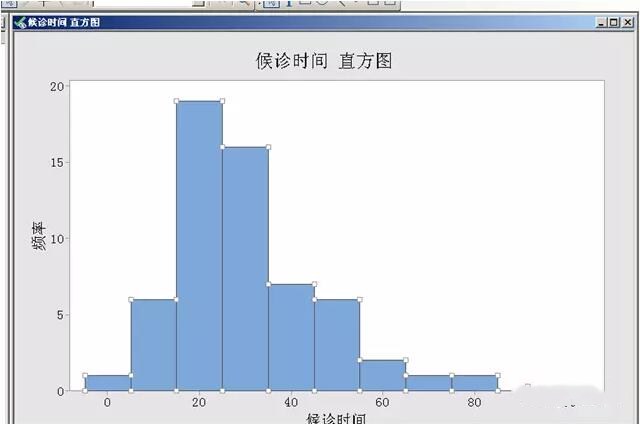

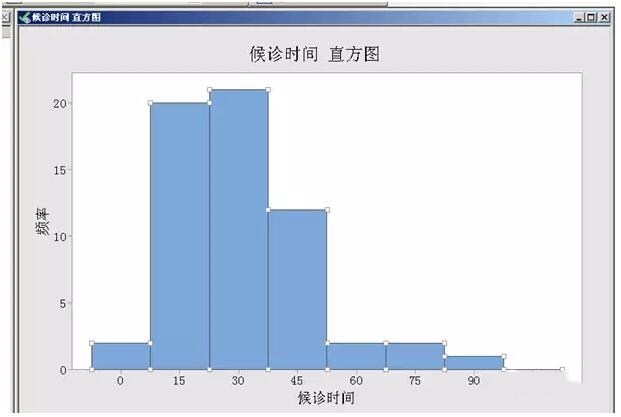

⑸ 已成功改为8组区间的直方图:

因为我们取的是时间数据,不会存在0以下的数值,我们看到软件直动生成的组中值是0,区间下限是-7.5,所以接下来我们还要对区间的上下限设定进行修改。

第7步:调整组限。

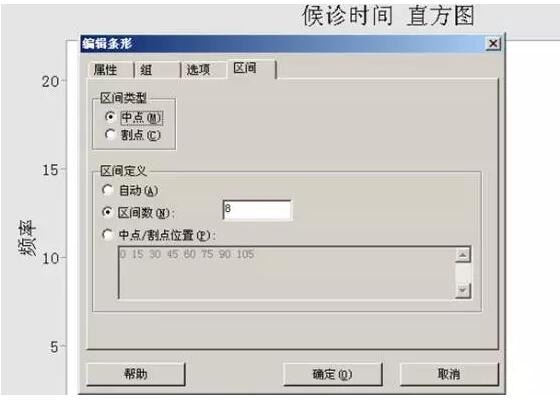

⑴ 重复第6步的(1)—(3),进入以下界面:

⑵ 将区间类型的“中点”改为“割点”,确定后可见下图。如果有需要我们还可对“中点/割点位置”内的数值进行修改。

⑶ 已成功修改了组限的直方图:

第8步:在图形中加样本数、均值、标准差

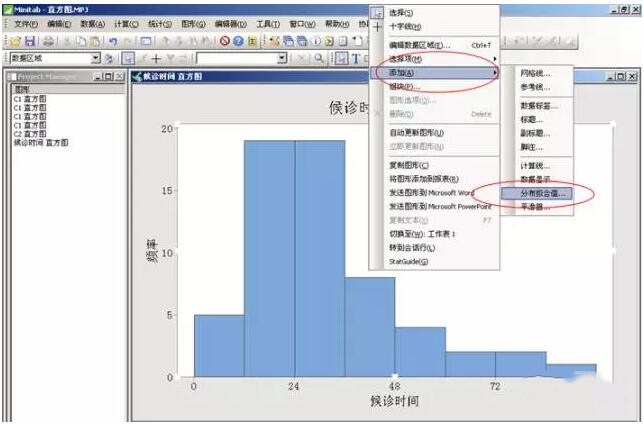

⑴ 将鼠标移至图形中央,点右键,在菜单框内选择“添加”→“分布拟合值”

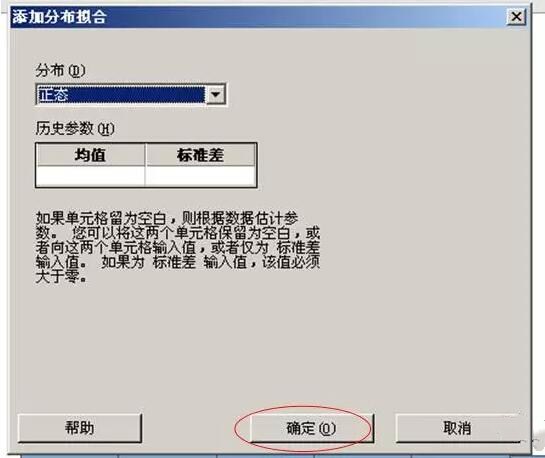

⑵ 在下面的对话框中选“确定”

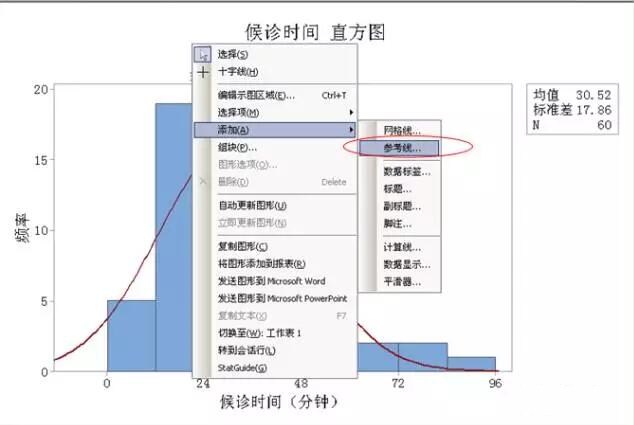

⑶ 图形中增加一条正态分布的概率密度曲线,右侧标有样本数、均值和标准差。

第9步:插入规格均值和规格上下限

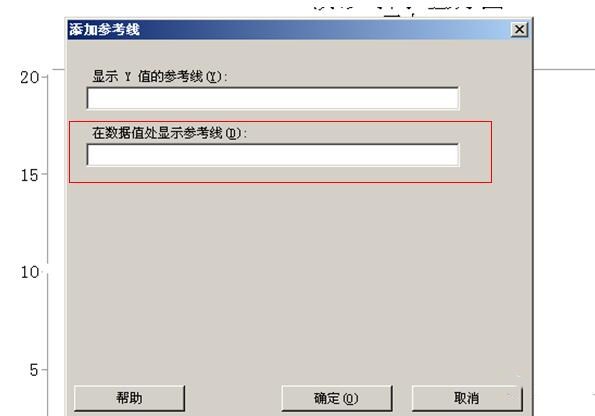

⑴ 将鼠标移至图形中央,点右键,在菜单框内选择“添加”→“参考线”

⑵ 规格均值线和上下限线是由X轴插入,所以要将光标移到“在数据值处显示参考线”。

⑶ 如果要设定的目标平均值是30分钟,目标上限是不超过60分钟,就在“在数据值处显示参考线”下端的框内键入数值“30”确定后再重复第9步的⑴重新进入上面的对话框,再次在“在数据值处显示参考线”下端的框内键入数值“60”,便可得到下图:

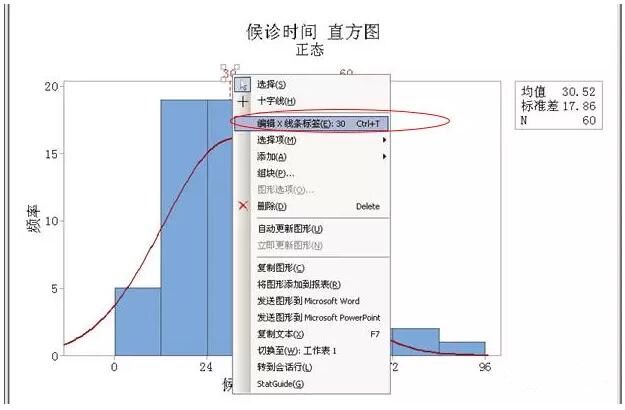

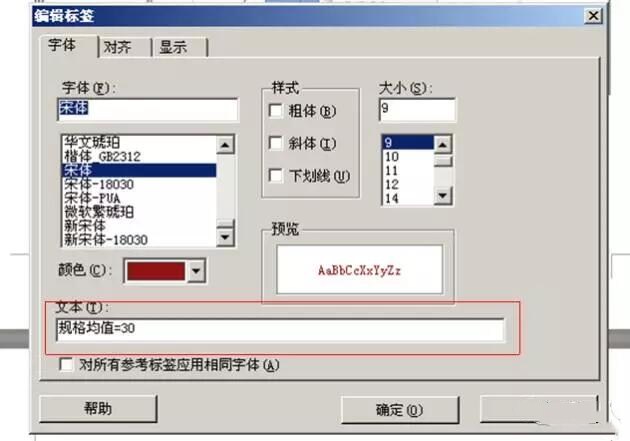

⑷ 为了清晰定义插入的两条参考线,还需对“30”和“60”的数值标签进行编辑。选中数值“30”,点右键,选“编辑X线条标签”。

⑸ 在“文本(T)”下框中键入“规格均值=30”。规格上限的标签设定同此步骤

⑹ 以下便是完整的直方图: