手把手教你SPC控制图怎么做以及SPC控制图分类

关键词:SPC控制图,SPC,SPC控制图的基础

01、什么是SPC控制图?SPC控制图怎么做以及SPC控制图分类。

SPC控制图是SPC统计过程控制的核心工具,是对过程质量加以测定、记录从而进行控制管理的一种用科学方法设计的图,是用于分析和判断工序是否处于稳定状态所使用的带有控制界限的图,是质量控制的行之有效的手段。

SPC控制图的种类有很多,但核心思想均为预防,这里用二十个字总结SPC控制图的预防原则:查出异因,采取措施,保证消除,纳入标准,不再出现。

02、SPC控制图构成

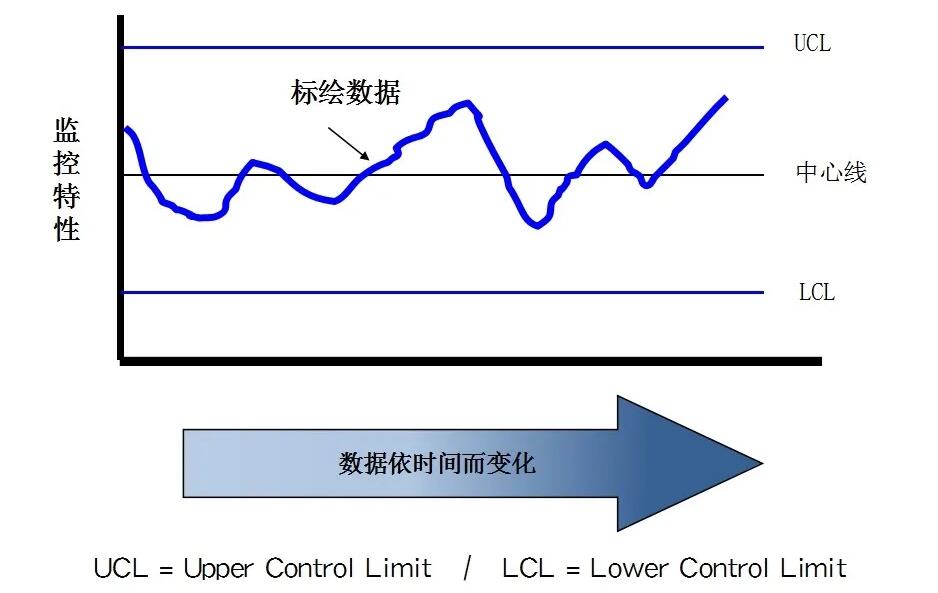

无论哪类SPC控制图,图中都会包括三条线:

1.控制上限(UCL);

2.中心线(CL);

3.控制下限(LCL)。

其中UCL和LCL由实际需求得来,因此了解“需求”非常重要。

03、SPC控制图的分类

SPC控制图分为计量型与计数型两大类,包含七种基本图表:

计量型控制图:

I-MR(单值移动极差图)

Xbar-R(均值极差图)

Xbar-S(均值标准差图)

计数型控制图:

P(用于可变样本量的不合格品率)

np(用于固定样本量的不合格品数)

u(用于可变样本量的单位缺陷数)

c(用于固定样本量的缺陷数)

04、深入浅出制作SPC控制图

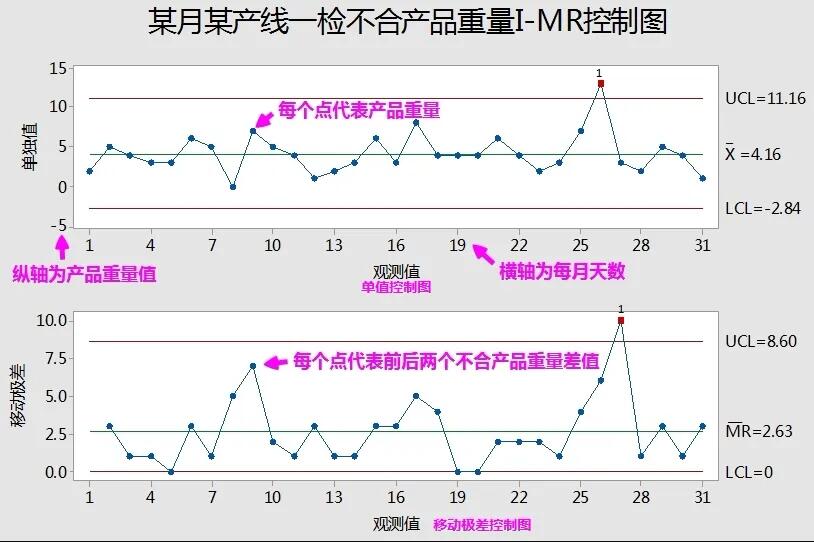

1、I-MR控制图(单值移动极差控制图)

用于控制对象为长度、重量、强度、纯度、时间、收率和生产量等计量值的场合,图表内包含单值控制图和移动极差控制图。

单值控制图中每个点代表每个数值的大小,移动极差控制图每个点的数值等于该点与前一个点数值的差值的绝对值。

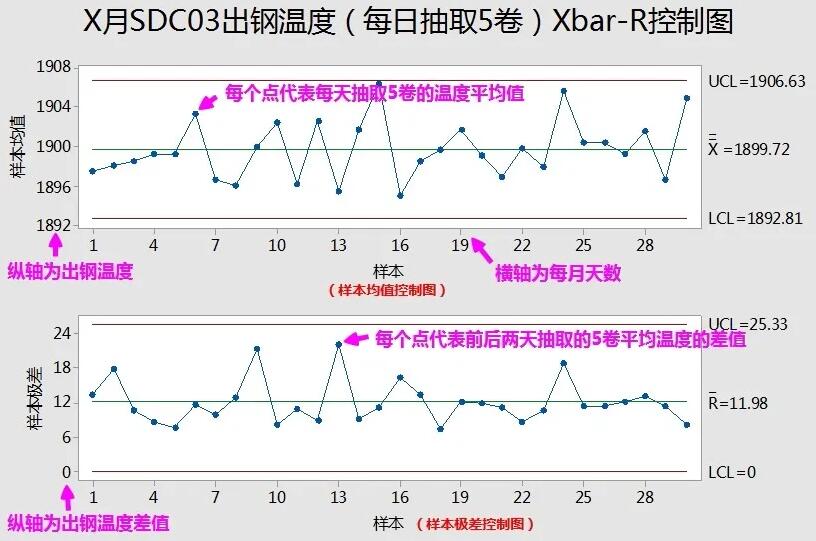

2、Xbar-R控制图(平均值极差控制图)

用于查看对连续性数据分组(子组n<10)的控制情况,图中包含样本均值控制图和样本极差控制图。

样本均值控制图中每个点代表每组样本平均值的大小,样本极差控制图每个点数值等于该组样本平均值的最大值与最小值差值。

多用于对每一个产品都进行检验,采用自动化检查和测量的场合。

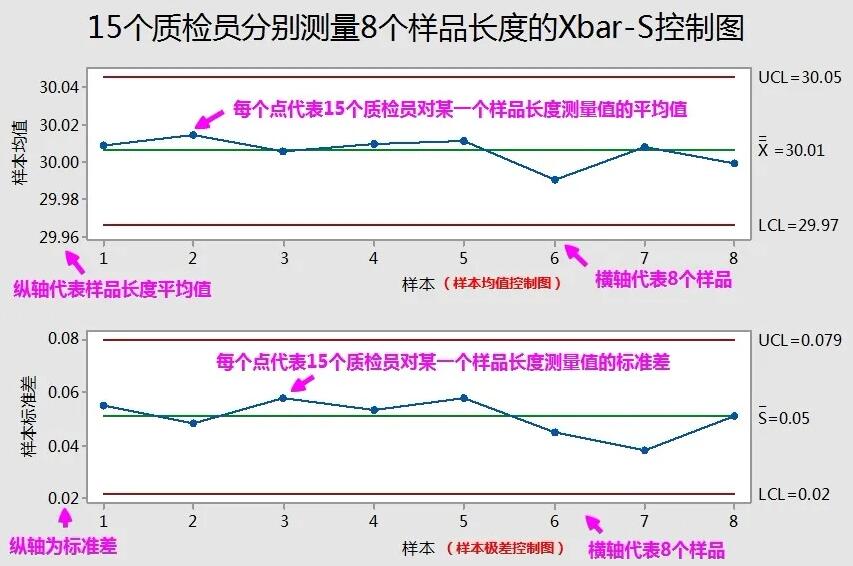

3、Xbar-S控制图(平均值标准差控制图)

与Xbar-R图相似,只是用标准差(s)图代替极差(R)图而已。适用于查看对连续性数据分组(子组n≥10)的控制情况,图中包含样本均值控制图和样本极差控制图。

样本均值控制图中每个点代表每组样本平均值的大小,样本标准差控制图每个点数值等于该组样本中所有数据的标准差。

Xbar-R和Xbar-S控制图主要用于观察正态分布的均值的变化。

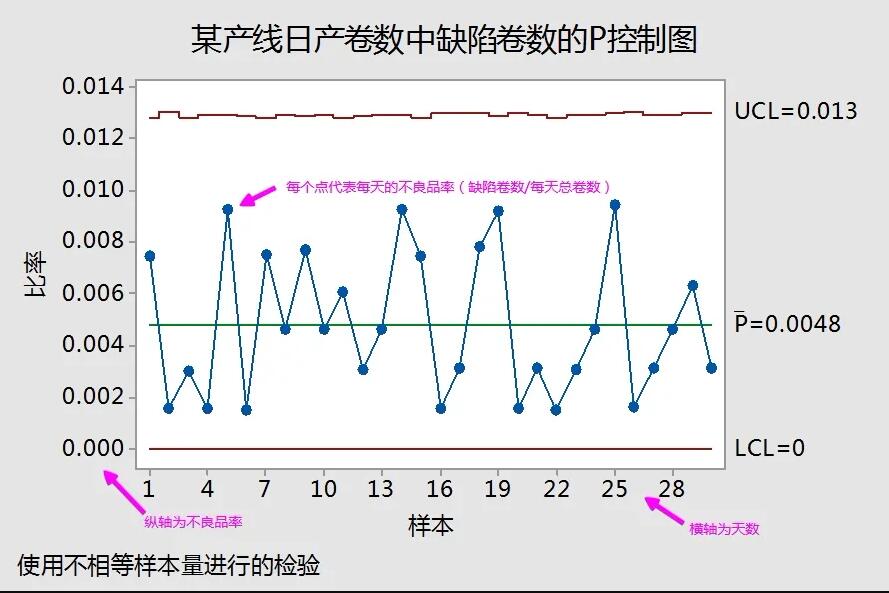

4、p控制图

用于控制对象为同一种产品(每一次取样的样本数发生变化)的不合格品率或合格品率等计数质量指标的场合。使用p图时应选择重要的检查项目作为判断不合格品的依据,它用于控制不合格品率、交货延迟率、缺勤率、差错率等。 图中每一个点代表每一次取样的不良品率(即:不良品数/样品量),由于每次取样样本量不同会导致控制上限发生波动。

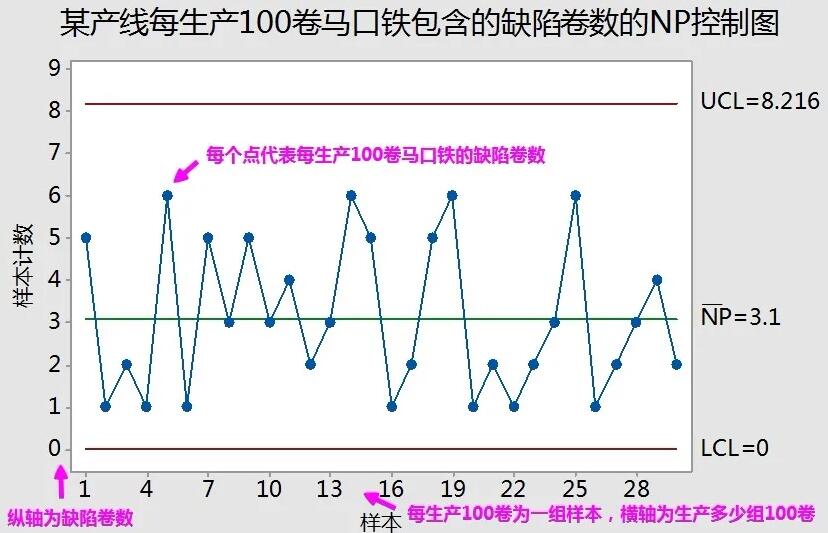

5、np控制图

用于针对同一种产品(每一次取样的样本数不变),对每一次取样的不良品数量的控制场合。设n为样本,p为不合格品率,则np为不合格品数。图中每一个点代表每一次取样的不良品总数。

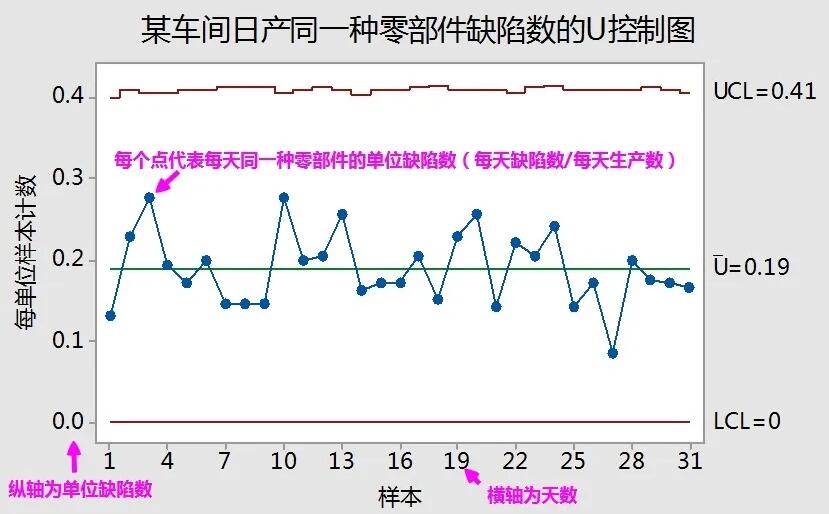

6、u控制图

用于针对同一种部件(每个样本的缺陷机会数相等,每一次取样的样本数发生变化),对每一次取样的缺陷数量的控制场合。图中每一个点代表每一次取样的单位缺陷数(即:总缺陷数量/取样数量),由于样本内的n不同(即样本量不同),导致控制上限发生变化。

7、c控制图

用于控制同一部机器/同一个部件/同一定长度/同一定面积或任何同样一定的单位中所出现的不合格数目。

对于u控制图和c控制图,在每一组样本内的n保持不变时可以应用c控制图,而当n有变化时则应换算为平均每项不合格数后再使用u控制图。

如何从SPC控制图中判段异常

当我们使用SPC进行过程控制的时候,绘图是根本,发现问题才是目的,就会涉及到SPC判异原则,通过SPC控制图中点的变化情况判断生产是否出现了问题,来监测生产过程是否处于控制状态。

简单的说,控制图中出现下面的8种点位分布的时候,我们就认为过程出现了特殊原因,我们必须找出点位分布异常的特殊原因,将其消除,从而提前遏制不良品的产生,保证产品质量。

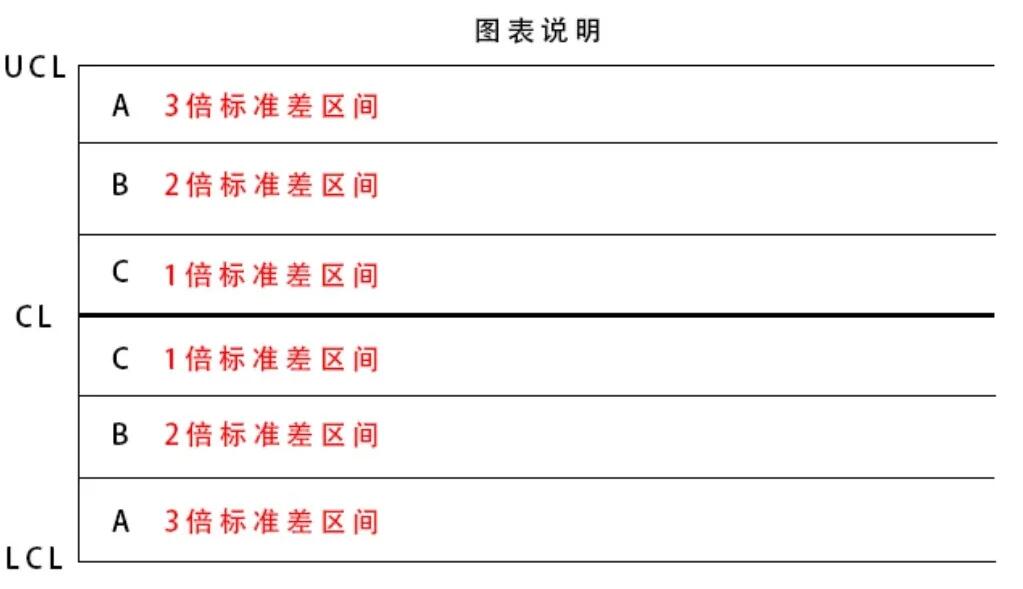

为了更容易理解八大判异原则,小编用图表方式进行描述,先来看一下图表说明:上下A/B/C六个区间,分别代表样本值的3倍、2倍、1倍标准差区间。

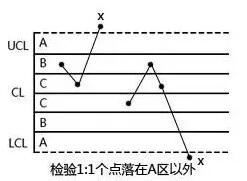

判异准则1:任何 1个点落在3个标准差以外

可能原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

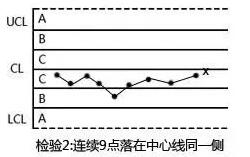

判异准则2:连续9点落在中心线同一侧

可能原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

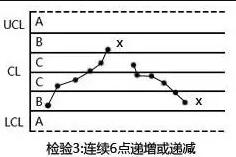

判异准则3:连续6点递增或递减,即连成一串

可能原因:模具等工具的磨损,维护保养水平降低,操作工的技能越来越熟练。

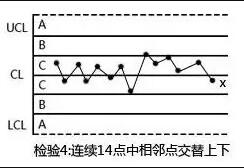

判异准则4:连续14点相邻点交替上下

可能原因:轮流使用两台设备或两个操作工操作,数据分层不够。

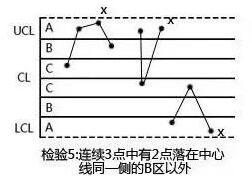

判异准则5:连续3点中有2点在中心线同一侧且大于2倍标准差

可能原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

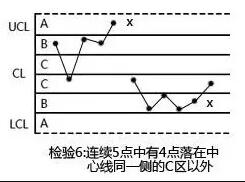

判异准则6:连续5点中有4点在中心线同一侧且大于1个标准差

可能原因:一般认为是新员工,工艺方法错误,机器故障,原材料不合格,测量错误,计算错误,检验方法或标准变化。

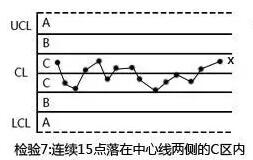

判异准则7:连续15点在距离中心线1个标准差内

可能原因:数据造假,控制限计算错误,数据分层不够。

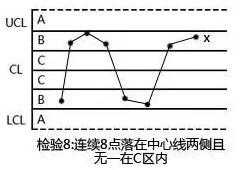

判异准则8:连续8点在中心线任一侧且没有一点在1个标准差内

可能原因:数据分层不够。

SPC控制图异常的处理:当我们发现SPC控制异常时,应首先自我检查是否严格按作业标准(SOP)作业,并与质量管控专业人员进行问题分析处理。