SPC实施篇:控制图数据处理这8个细节要注意!

关键词:控制图,SPC,CPK,CP

一、收集数据

应制定一个收集数据的表格,将其作为收集、记录及描图的依据。

1) 数据应是一定时期内生产处于稳定状态下具有代表性的数据。

2) 子组数:一般情况下,包含单值读数的25或100更多子组。

3)子组大小:子组通常包括2-5件连续的产品,并周性期的抽取子组。国标推荐子组大小取为4或5。

4)抽样原则:以同一机器、制程条件、作业者,按产品生产之顺序或测定顺序定时抽取为原则;抽样要有随机性;组内变异小,组间变异大。

5)子组频率可以每班两次、每小时一次或其他可行频率。稳定的过程系统频率可以较低。

6)不影响生产作业及可接受的成本,足够的样本数以保证过程系统的主要变异有机会出现。

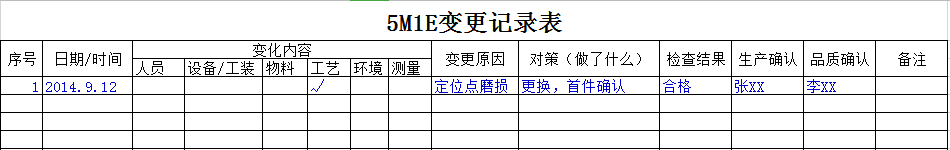

7)制作一个5M1E变更表,以记录过程的相关变化,为后续的分析提供参考。参见下表。

二、控制图纵坐标刻度的确定

对于X图,坐标轴上最大值与最小值之差至少为子组均值最大值与最小值之差的2倍;对于R图,刻度值应从最低值0开始到最大值之间的差值为初始阶段所遇到的极差的2倍。建议将极差图的刻度值设成均值图的刻度的2倍。在一般子组大小情况下,均值和极差的控制限将具有大约相同的宽度,便于品质工程/技术人员直观的分析。

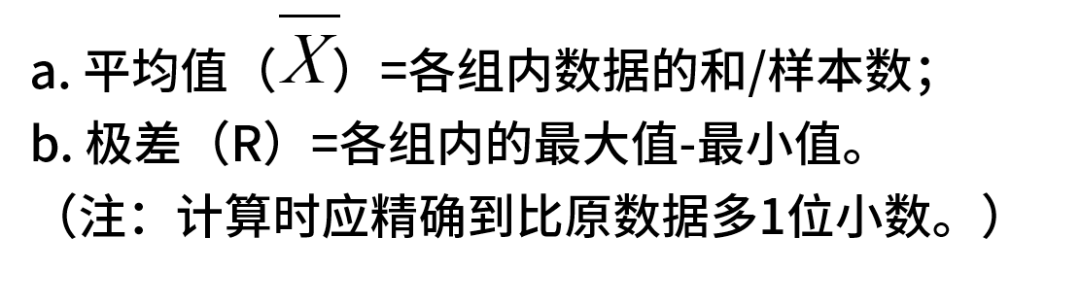

三、计算各组统计量(平均值、极差)

若是人工记录控制图,依据下列公式分别计算并填入控制图的表格中。当前都有专业软件自动生成。

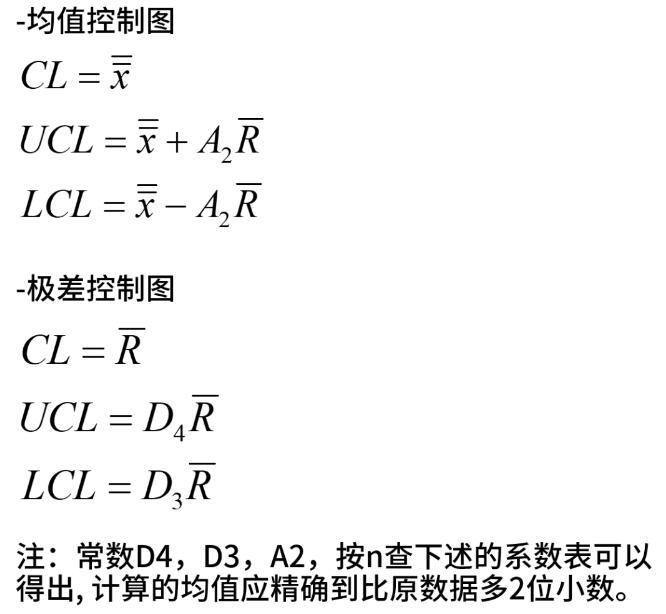

四、计算控制限

依据下列公式分别计算并填入控制图的表格中。

五、画图

a. 将计算出各组统计量,如平均值、极差及控制限分别在控制图上描点,连线。

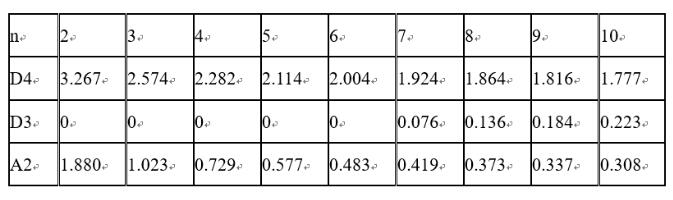

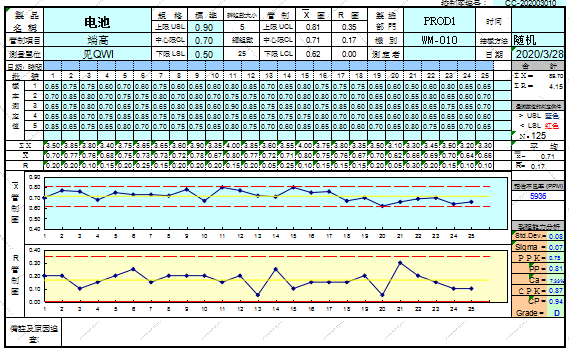

b.若初始能力研究通过后,则用其控制限作为延长控制限来继续使用。若是过程保持的,需要依据之前的25组或更多的数据重新计算控制限。SPC参考手册要求,一般手工画图则中心划成水平实线,而控制限划成水平虚线。出界的点及异常排列均需用圆圈圈起来。建议控制限及异常点用不同颜色的笔去完成。手工画图效果与下面软件版的电子档有些类似。无论何时,当n小于7时,R图中就不需要标出LCL,因为这时D3值设为0。

六、分析控制图

应制定一个收集数据的表格,将其作为收集、记录及描图的依据。

1)统计受控的解释

①定义“不受控”信号:

i:超出控制限的点。出现一个或更多点超出任何控制限,是特殊原因导致变差的主要证据。

ii:控制限内的模式或趋势。

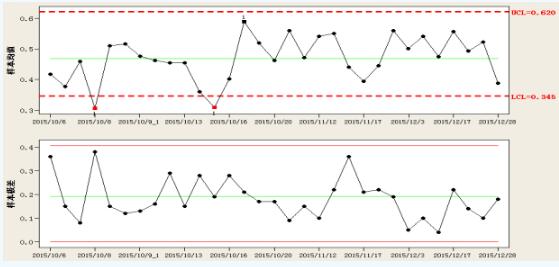

②分析极差图上的点,并标注特殊原因

由于解释子组极差或均值的能力,依靠零件间的变差的估计,同时计算平均值的控制限也要用到极差。因此首先分析极差图,以确定不受控的点和不正常的趋势,并标注特殊原因,采取措施进行消除,排除所有已被识别并消除的特殊原因影响的子组(同时排除相应的均值图中的子组),然后重新计算新的极差和控制限,及均值和试用控制限。

③分析均值图上的点,并标注特殊原因

一旦影响变差(极差图)的特殊原因被识别并被消除,就可以对均值图的特殊原因进行分析,采取措施进行消除,排除所有已被识别并消除的特殊原因影响的子组,然后计算新的均值和控制限,当与新的控制限进行比较时,确认所有的点显示受控。

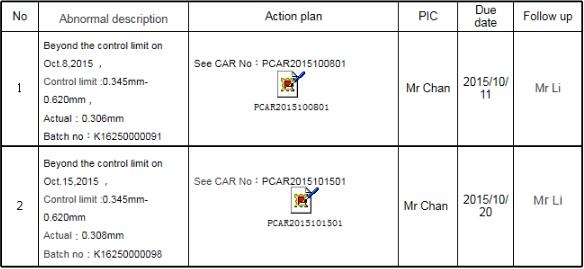

2)分析特殊原因变差,并采取措施消除

分别分析极差图和均值图,找出特殊原因变差数据。控制图发出警告,只说明有异常发生,起到一种报警信号作用,提醒需要寻找异常原因及根源。找出产生特殊原因变差数据的零件,标出其发生的时间;按以下顺序查找原因:有否记录、计算和描点的错误;测量系统是否有问题“如分辨率、偏移、稳定性、GR&R等;人、机、料、法、环、测(5M1E)等输入因素。

以下是上述控制图的异常点的改善对策。

七、修正数据或重新采集数据

只有确定定是记录、计算或描点的错误,才可以修正数据。其他情况,如5M1E等稳定条件(例如:设备更新、经过修理、更换零件;改变工艺参数或采用新工艺;改变测量方法或测量仪器;采用新型原材料或其他原材料;环境变化等)发生变化、周期性控制图的适用性评估、过程能力或性能指数出现较大的波动则均要重新进行实验,或排除所有已被识别并消除的特殊原因影响的子组,然后重新计算新的极差、均值、控制限。

八、控制图纵坐标刻度的确定

过程能力指处于稳定状态下的工序实际加工能力。它反映了当过程处于统计控制状态时所表现出来的过程自身性能。在评估过程能力之前,要将过程调整到统计受控状态。即只有在和R 图都达到统计控制状态之后,才能开始评估过程能力。建议在计算CpK,Cp的同时,也要计算PpK,Pp值。CpK,Cp是过程能力指数,反映的是短期能力,要在过程稳态的情况下进行计算;PpK,Pp是最早QS9000提出的概念,为过程性能指数,反映的是长期能力,是系统当前的实际状态,而不要求在稳态的条件下进行。相关过程能力指数/性能指数公式如下:

A 过程能力指数公式:

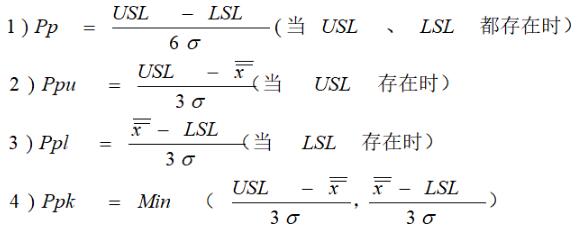

B 过程性能指数公式: