SPC理论篇与实战详解

关键词:SPC,控制图,休姆哈特,控制限

SPC | 理论篇

接着上篇文章,今天我们通过几个经典问题来解剖休姆哈特控制图(下文简称“控制图”),看看SPC究竟是个什么东东?

为了便于理解SPC的理论,我们先回顾正太分布(Normal distribution)这个概念。

正态分布,又名高斯分布(Gaussian distribution),是一个在数学、物理及工程等领域都非常重要的概率分布,在统计学的许多方面有着重大的影响力,正态曲线呈钟型,两头低,中间高,左右对称因其曲线呈钟形,因此人们又经常称之为钟形曲线,如下图所示。

跳过正太分布函数的理论公式,我们通过例子来认识正态分布的一些特点:

假设某个森林中成年兔子的体重成正太分布,其平均体重为u,准差为σ。那么按正态分布的概率密度函数就可以得出:大概68%的兔子的体重会在-σ~+σ这个区间,大概95.5%的兔子的体重会在-2σ~+2σ这个区间,大概99.73%的兔子体重会在-3σ~+3σ区间,还有最瘦的0.135%和最胖的0.135%落在了+/-3σ以外。

如果我们把所有的兔子根据体重按下图在一个平地上进行摆放,我们就能大致画出一条优美的正太分布曲线。

上面内容的目的是告诉大家:例子中 “大概99.73%的兔子体重会在-3σ~+3σ区间" 跟SPC控制图中 “99.73%的落点会在-3σ~+3σ区间” 逻辑是一样的。

第一个问题:

“X-bar 图控制限的计算是均值+/-3个西格玛,因此会有99.73%的点会落在上下控制限内。但是按六西格玛理论,即使是一个达到六西格玛水平的完美过程,也会有一部分点落在3个西格玛与6个西格玛之间。那么为什么对于超出+/-3个西格玛的点,即使在六西格玛范围内,我们还要分析原因和制定纠正措施呢?”

你是否也有同样的困惑?

首先说这个问题逻辑上本身就问得有问题,但其仍然不失为一个好问题。为什么?进一步深入之前我们先看看控制图是个什么样子。

上图是比较常见的X-bar Chart:横轴表示样本的编号(或者抽样时间) ;竖轴表示样本的质量特性,;中心线(center line)表示该质量特性的平均值 Process Mean (average);上下控制限 UCL/LCL(upper/lower control limit)为均值+/-3倍样本标准差计算得到。

如果有点落在了上下控制限以外,这意味着过程出现了特殊原因Special cause而变得不受控out of control,那么我们就得分析并消除特殊原因。

“即使是一个达到六西格玛水平的完美过程,也会有一部分点落在3个西格玛与6个西格玛之间并且被接受,那么为什么有超出+/-3倍样本标准差(sample mean)控制限就得采取行动?”

答案是:控制图中的控制限不是规范限,点落在控制限意外并不意味着过程输出超出规范限,而是说过程输出可能发生了偏移 ,因此需要采取行动。

事实上提这个问题的人是把控制图中的控制限(均值+/-3倍样本标准差)和控制图要监控的这个过程的均值+/-3倍标准差搞混淆了,其实这是两个东西。

如果你还没有看明白,结合上一篇文章提到的中心极限定理我们再看看前文关于兔子的例子。兔子总体体重成正态分布,如果我们对兔子进行随机抽样,每次抽9只并计算均值,那么这些样本均值就会组建一个新的正太分布(下图中小的红色钟型曲线),而这个新分布的标准差将是总体标准差的1/3(1√9)。

按中心极限定理推论,可见只有对于单值移动极差图 I-MR Chart, 其控制限才有可能会和过程的3倍西格玛限重合,除此之外,控制限都会比3倍西格玛限更窄。

第二个问题:

抽样时,样本子组大小为什么建议是4或5?

接着前文我们知道,随着样本量n的增大,控制限会变得越来越窄,这意味着过程稍微有一点波动,就可能会有点落在控制限外,也就是说控制图会变得越来越敏感。小的样本量会降低控制图敏感度,也就是存在过程已经发生偏移却不能被发现的风险。

下图中从上至下4个图分别模拟了抽样子组 n=1,2,5,12 时,控制图探测异常的敏感度。

图中蓝色曲线表示原过程,红色曲线表示均值发生偏移后的过程。看第一个图我们发现,两条曲线覆盖的面积有比较大的部分是重叠的,也就是说如果对偏移后的过程进行抽样,那么结果有很大几率会落到偏移前过程的控制限内,这就意味着控制图不能发现异常。随着n增大,控制图敏感度上升,但是经济性会下降,所以综合考虑,一般子组大小确定为4或5比较合理。当然,如果需要,完全可以选择更大n值,以提高探测能力,如上面最后一个图所示。

问题三:

“控制图的上下控制限计算为均值+/-3倍样本标准差,那么为什么不+/-4倍或者+/-2倍?”

其实,控制图就是一个报警系统,任何一个报警系统都存在两类风险:第一类风险是误报警风险,我们用α表示,第二类风险是漏报警风险,我们用β表示。

α风险:即使过程处于受控状态时,也可能有某些点由于偶然原因落在控制限之外,这时按规则判断过程失控,这个判断是错误的,其发生概率为α。在3σ方式下,α=0.27%。如下图所示。

β风险:即使过程异常,仍会有部分点位于控制界限内,如果抽取到这样的产品,就会被误判为OK,从而犯了第二类错误,即漏发警报。犯第二类错误的概率记为β。如下图所示。

如何减少两类错误所造成的损失?调整UCL与LCL之间的距离可以增加或减少α和β。若此距离增加则α减少, β增大;反之则α,增大,β减少。故无论如何调整上下控制限的隔,两种错误都是不可避免的。

一个解决方案是:根据使两种错误造成的总损失最小的原则来确定UCL与LCL二者之间的最优间隔距离。经验证明:休哈特所提出的3σ方式较好,在不少情况下, 3σ方式都接近最优间隔距离。

因为常规控制图的设计思想是先确定犯第一类错误的概率α,再确定犯第二类错误的概率β。

按照3σ方式确定CL、UCL、LCL就等于确定了α =0.27%;在统计中通常采用α=1%,5%,10%三级,但休哈特为了增加使用者的信心,把常规控制图的α取的特别的小,这样β就比较大,这就需要增加第二类判异准则,即便点在控制限内,但当点排列不随机也表示存在异常因素。

这就是为什么常规控制图的判异准则有两类,即:点超出控制限就判异和控制限内点排列不随机判异两类。

好了,关于SPC的运行原理,就介绍到此。

SPC 实战篇

关于SPC,前两篇文章讲了What 及 Why,分别介绍了SPC 的相关概念以及涉及SPC 运作逻辑的几个常见问题。

今天我们讲How,介绍如何使用SPC控制图。

一、休姆哈特控制图类型介绍

关于SPC控制图的制作步骤,我们来看个流程图:

上图中,黄色路径针对的是计量型数据,涉及四种控制图:

1. X-Bar & R chart--均值-极差控制图

最常用、最基本的 控制图,控制对象为长大衣、重量、强度、纯度、时间和生产量等计量值的场合。

2. I & MR chart--单值-移动极差图

此图灵敏度较其他三个图差一些,多用于以下场合:1)自动化检测(对每一个产品都检测);2)破坏性取样,成本高;3)样品均匀,如化工等过程,多取样也没用。

3. X-Bar & S chart --均值-标准差控制图

与均值-极差图类似,只是用标准差图(S图)代替了极差图(R图)而已;极差计算简便故R图用得广泛,但当样本量n>=9时,应用极差估计总体标准差的效率减低顾最好用S图替代R图。

4. Xmed & R chart--中位数-极差控制图

同样 与均值-极差图类似,只是用中位数图代替了均值图;由于中位数可直接读出非常简单,故多用于现场需要把测定数据直接记入控制图进行管理的场合。

橙色路径是针对 计数型数据,同样涉及四种控制图:

1. P Chart --P控制图

控制对象为不合格品率或合格品率等计数值质量指标的场合。

2. np Chart --np控制图

控制对象为不合格品数,由于计算不合格品率需要进行除法,故在样本大小相等时,此图比较简单。

3. c chart --c控制图

用于控制一部机器、一个部件、一定长度、一定面积或任何一定单位中所出现的缺陷数目,如铸件上的砂眼数,机器设备故障数等。

4. u chart --u控制图

当样品大小变化时应换算成每单位的缺陷数并用u控制图。

二、控制图制作步骤

上面8种控制图都属于休姆哈特控制图,其中 X-Bar & R chart 和 I & MR chart 是比较常用的两个。但不管是选择哪种图,都按以下步骤进行:

Step 1

根据数据类型和抽样计划确定控制图类型。

Step 2

使用收集的数据计算过程均值和控制限。

Step 3

计算绘图比例并将数据点, 过程均值和控制限绘制在控制图上。

Step 4.

查找不受控的点:

– a. 确定为什么不受控.

– b. 纠正过程的问题, 例如抽样计划, 数据收集方式等.

– c. 如果已识别出特定原因, 消除该不受控的点并且用增加的额外数据点代替.

– d. 重新计算过程均值和控制限.

– e. 重新计算比例并将修订后的数据点, 过程均值和控制限绘制在图上.

– f. 继续重复抽样过程直到所有必须的点都受控. 这就建立起了正确的过程均值和控制限.

备注:我们把处于上述步骤 Step 4-d 之前的控制图叫做分析用控制图(Phase I ) ;d 之后的控制图叫做控制用控制图 (Phase II). 分析用控制图阶段就是过程参数未知阶段,而控制用控制图阶段则是过程参数已知阶段。

分析用控制图

– 分析用控制图主要分析过程是否稳定和受控,是否处于统计的稳定状态和技术的稳定状态,此时分析的数据常为某一时间段的数据,如一个星期或是一个月;控制用控制图的控制限也即由此阶段的分析而得到的,这是分析用控制图的主要任务之一。

控制用控制图

当过程达到我们所确定的“统计稳态和技术稳态”后,才能将分析用控制图的控制线延长作为控制用控制图。这种延长的控制线相当于生产立法,便进入日常管理。

三、控制图制作案例

我们将某轴类零件的直径尺寸作SPC监控,假如其Nomial尺寸为18.0mm,按上述4个步骤:

Step1

首先确定控制图类型:变量数据,且容易获取,因此确定选取X-bar & R chart.

Step2

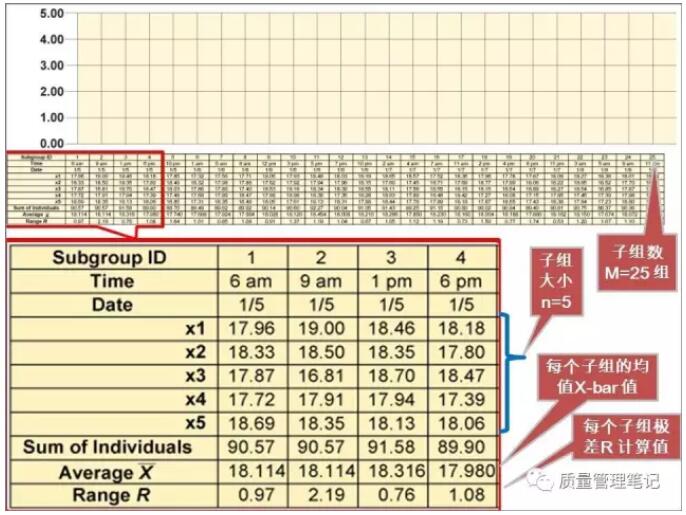

收集数据,计算初始的均值及控制限。如下表,我们采集了m=25个子组,每个子组大小n=5,共计125个数据。

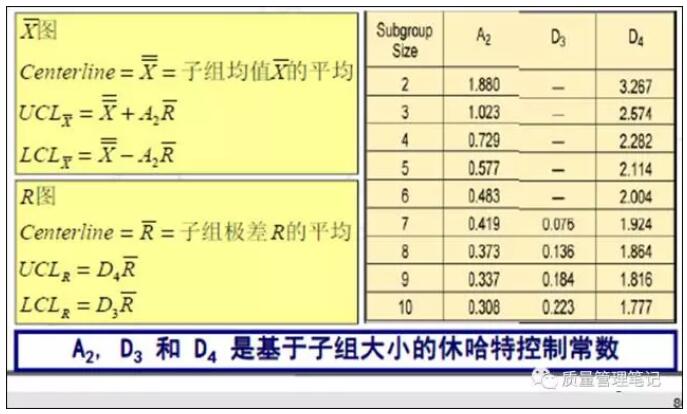

按如下公式分别可得到X-bar chart, R chart 的上下控制限。

Step 3

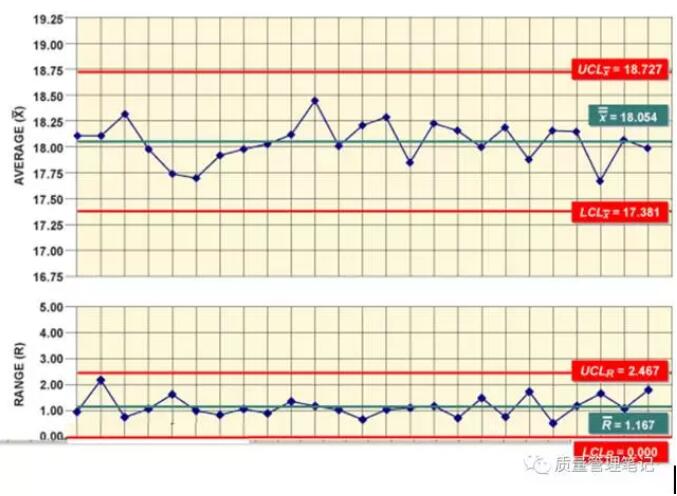

开始绘图描点,注意图表刻度比例要合适。

Step4

很幸运,我们没有发现异常点,说明过程本身是稳定和受控的,分析阶段完成,因此我们可将控制限延长开始后续的过程监控。

很多情况下, Step4之前,即“分析阶段” 会出现异常点, 在后续的 “控制阶段”也可能出现异常点,那么如何 “判异” 呢?

四、控制图判异

在控制图近百年发展中,先后有各种不同类型的判异准则被提出,如:

Western Electric (WECO) rules

Nelson Rules

AIAG Rules

Juran Rules

....

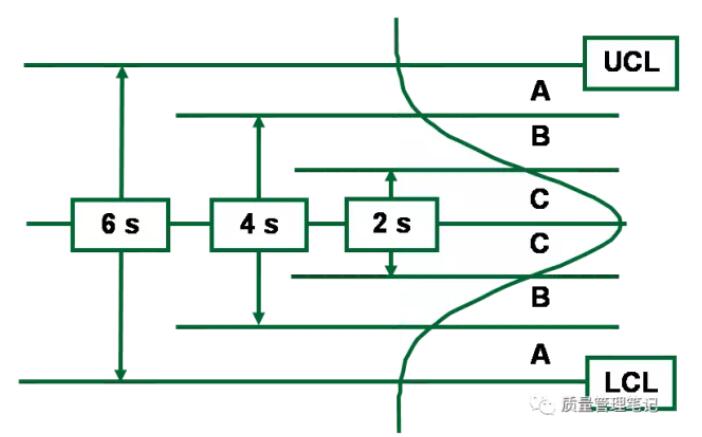

所以不同的文献资料列举的判异原则可能存在一些差异,我们在选取用哪些判异原则可以根据自己的情况来定。今天我们介绍Minitab中的8大判异准则(结合下图理解):

在控制限之外的任何点

9 个连续的点在中心线的同一边

6 个连续的点连续上升或下降

14 个连续的点交互上升和下降

3 个点中有2个都在A区或之外

5 个点中有4个都在B区或之外

15 个连续的点在任一个C区

8 个点在C区之外

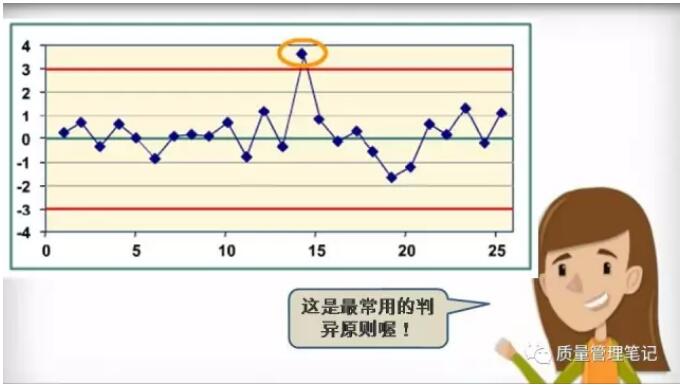

原则1

在控制限之外的任何点

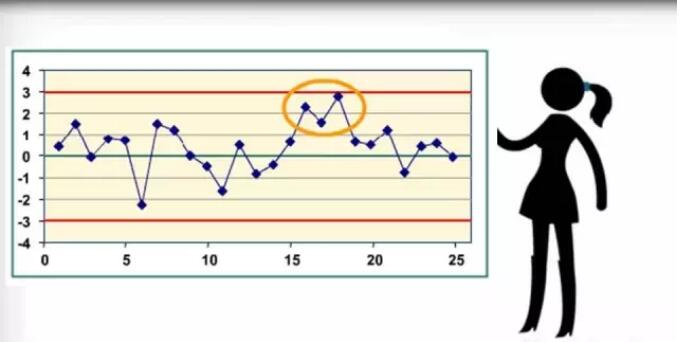

原则2

3 个点中有2个都在A区或之外

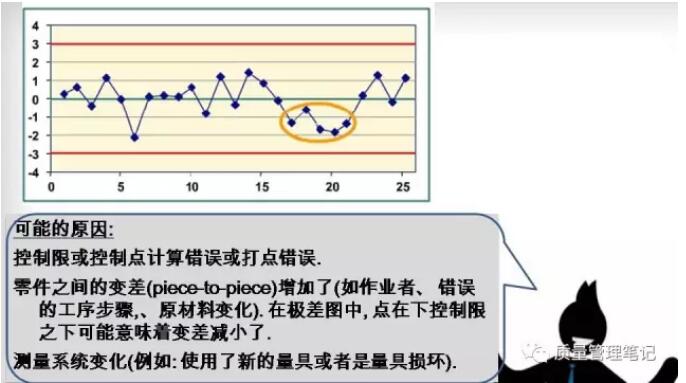

原则3

5 个点中有4个都在B区或之外

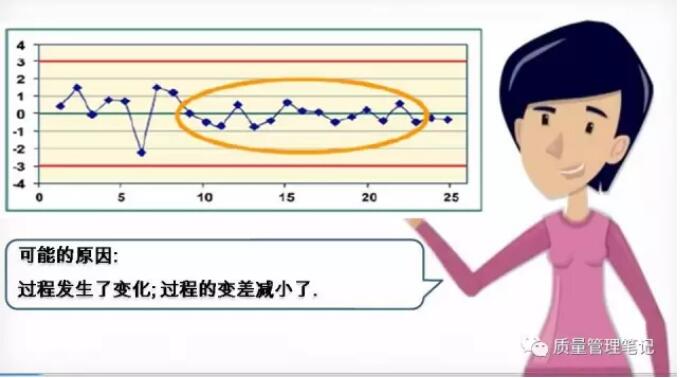

原则4

连续15个点排列在中心线1个标准差范围内(任一侧)

原则5

连续8个点距中心线的距离大于1个标准差(任一侧)

原则6

连续9点位于中心线同一侧

原则7

连续6点上升或下降

原则8

连续14点交替上下变化

其实SPC的内容还可以深入讲很多,除了上面的休姆哈特控制图外,还有累积和控制图CUSUM、指数加权移动平均控制图EWMA等。限于篇幅,SPC控制图应用就介绍到此,希望对大家有一定的帮助。