【控制图】过程控制工具之控制图

关键词:控制图

导语:质量管理在现在制造业企业中已经成为普遍存在,有的企业采取传统纸笔记录的方式,有的企业则是引入先进的质量管理方法,也是一种过程控制工具——控制图。

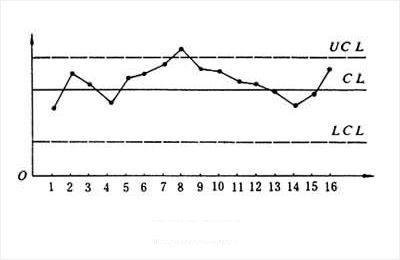

图示:过程控制工具之控制图

控制图是对生产过程进行管控的工具,这样的质量管理不同于传统纸笔记录的事后追究原因,控制图直接反应产品质量的实际情况,对生产中的产品质量进行管控。

贝尔试验室的Walter休哈特博士在二十世纪的二十年代研究过程时,首先区分了可控制和和不可控制的变差,就是由于我们所说的普通及特殊原因产生的。他发明了一个简单有力的工具来区分它们——控制图。从那时起,在美国和其它国家,尤其是日本,成功地把控制图应用于各种过程控制场合。经验表明当出现变差的特殊原因时,控制图能有效地引起人们注意,它们在系统或过程改进要求减少普通原因变差时控制图能反映其大小。

使用控制图来改进过程是一个重复的程序,多次重复收集、控制及分析几个基本的步骤。首先。按计划收集数据;然后,利用这些数据计算控制限,控制限是解释用于统计控制数据的基础;当过程处于统计控制状态,控制限可用来解释过程能力。为了使过程在受控和能力上得以改进,就必须识别普差的普通及特殊原因并据此改进过程;然后该循环又重新开始,更多的数据被收集、解释并且作为采取措施的基础。

1、收集

被研究的特性(过程或产品)的数据收集后将之转换成可心画到控制图上的形式。这些数据可能是一个机加工零件的尺寸的实测值、一匹维尼布上的缺陷数、轨道车的通过时间、记账的错误数目等。

2、控制

利用数据计算试验控制限,将它们画在图上作为分析的指南。控制限并不是规范限值或目标,而是基于过程的自然变化性和抽样计划。

然后,将数据与控制限相比来确定变差是否稳定而且是否仅是由普通原因引起的。如果明显存在变差的特殊原因,应对过程进行研究从而进一步确定影响它的是什么。在采取措施(一般是局部措施)的后,再进一步收集数据,如有必要可重新计算控制限,若还出现任何另外的特殊原因,则继续采取措施。

3、分析及改进

当所有的特殊原因被消除之后,过程在统计控制状态下运行,楞继续使用控制图作为监控工具,也可计算过程能力。如果由于普通原因造成的误差过大,则过程不能生产出始终如一的符合顾客要求的产品。必须调查过程本身而且一般来说必须采取管理措施来改进系统。

通常可以发现尽管在过程刚建立时已经对准了目标值,过程的实际位置可能与该值不一致。对于那些实际值偏离目标值并且重新给过程定位很经济的过程应考虑重新调整以便使其与目标值更加一致。以上调整是假设该调整不会影响过程的变差。但情况不可能总是这样,应了解由于重新调整过程的位置可能啬过程的变差,则应在顾客满意和经济性两方面进行权衡。

必须不断地对过程的长期性能进行分析,通过对现行的控制图进行周期的、系统的评审可以很容易地完成这一工作。通常会有特殊原因出现的新证据,一些特殊原因经理解后也许能对减少整个过程的变差有利。其他的对过程有害的特殊原因需要被了解、修改或消除。

对于“受控”的过程,改进工作的重点将经常放在减少过程中的普通原因变差上。要减小这种变差就要“缩小”控制衅上的控制限——即经重新计算的控制限要相互靠近。许多不熟悉控制图的人觉得这样做对过程的改进是一种“惩罚”。他们没有意识到如果一个过程处于稳态且控制限计算正确,过程错误地产生超出控制限的点的机会是相同的,与控制限间的距离无关。

还没有谈到的一点是控制限的重新计算问题。一旦经过程合适的计算,并且如果过程中普通原因变差不发生改变,则控制限就是合理的,出现偏差的特殊原因的信号不需要重新计算控制限。用于长期分析的控制图,最好是尽可能少重新计算控制限,但需要根据过程本身情况来决定。

为了不断地改进过程,重复以上三个阶段适当地多收集数据。通过操作受统计控制的过程来减少过程变差,并且不断分析过程的变化。

控制图,作为一种过程控制的工具,运用到生产中,意味着产品生产过程处在可控制状态,其性能将是可预测的,这样就有益于实现生产过程的稳定性,最大程度降低成本,降低报废率。